Ob Sattelauflieger oder Anhänger - die Nachfrage nach Lkw-Trailern in Europa ist hoch. Bei der System Trailers Fahrzeugbau GmbH im niedersächsischen Twist an der niederländischen Grenze verlassen jährlich über 3500 davon die Produktionslinie - 70- bis 80 Fahrzeuge Woche für Woche. Der Spezialist konstruiert und produziert im Auftrag namhafter Lkw-Hersteller und besitzt eine hohe Fertigungstiefe. Lediglich für den Beschichtungsprozess wurden die Chassis bisher an externe Partner gegeben. "Wir hatten schon länger darüber nachgedacht, die Beschichtung selbst zu übernehmen. In unserer Produktionslinie haben wir einen hohen Automatisierungsgrad erreicht und konnten damit die Durchlaufzeiten um 30 % verkürzen. Das verbliebene Nadelöhr waren die Kapazitäten in der Beschichtung außer Haus. Und das wollten wir lösen", erklärt Ralf Saatkamp, Geschäftsführer von System Trailers Fahrzeugbau. Gleichzeitig erkannte er, dass die Lohnbeschichtung von Großteilen im Emsland ein Wachstumsmarkt ist. Die Dimensionierung der neuen Beschichtungsanlage wurde deshalb mit Puffer für Fremdaufträge geplant und gleichzeitig das Tochterunternehmen Giga Coating als Lohnbeschichter ins Leben gerufen. Bei der Planung unterstützte Vollert aus dem süddeutschen Weinsberg. Die Schwerlast-Intralogistikexperten verfügen über jahrzehntelanges Know-how bei der Konstruktion und Inbetriebnahme von Großteillackieranlagen für Busse, Bagger oder Eisenbahnwaggons und bewegen mühelos Lasten bis 50 t und mehr. Dennoch bot die neue Anlagentechnik von Giga Coating einige Innovationen: "Zum einen handelt es sich natürlich um große Teile, aber auch die Kombination von Kathodischer Tauchlackierung (KTL) und Pulverbeschichtung, verbunden mit einer hohen Variantenvielfalt und dem Wunsch nach einem effizienten automatisierten Umlaufkonzept forderte uns heraus", erklärt Jochen Keinath, Vertriebs-Projektleiter von Vollert. Das Team übernahm neben der Krantechnik und des kompletten Materialflusssystems auch die Koordination der weiteren Anlagenhersteller: Wheelabrator lieferte die Sandstrahltechnik, Afotek die Tauchlackierung und Öfen und Nordson Deutschland übernahm die Pulverapplikation.

Im Umlaufprinzip Vorbehandeln, Tauchlackieren und Pulverbeschichten

Alle Anlagenbereiche bei Giga Coating sind auf einer Grundfläche von 60 x 110 m platziert und so angeordnet, dass ein kompletter Kreisumlauf für Mehrfachbeschichtungen möglich ist. "Aufgrund unterschiedlicher Materialstärken rechnen wir mit unterschiedlich langen Verweilzeiten der Werkstücke, deshalb war es uns wichtig, dass wir die Teile zwar automatisiert aber auch individuell fördern", erläutert Ingo Wildermann, Geschäftsführer der Giga Coating GmbH. Das Herzstück bilden zwei KTL- und zwei Pulvereinbrennöfen, um die sich die Strahlkabine, Tauchbecken, Pufferplätze und Pulverkabinen gruppieren. Sieben Manipulatoren mit Spannweiten bis 18 m nehmen die Warenträger zur Querfahrt auf und verteilen sie auf die Arbeitsstationen. In Längsrichtung befördern stationäre Reibradantriebe die Werkstücke. So ist jederzeit ein individueller Vorschub einzelner Warenträger möglich. Pufferplätze zwischen den Bereichen ermöglichen unterschiedliche Verweilzeiten und erlauben auch das Vorziehen und Überholen einzelner Werkstücke bei Bedarf. Um schnelle effiziente Abläufe zu garantieren, sortiert die Steuerungstechnik von Vollert im Zusammenspiel mit dem übergeordneten Materialflusssystem automatisch die Werkstücke nach Trocknungsdauer und gestaltet die Abläufe optimal. "Eine weitere Besonderheit der Anlage ist, dass die Warenträger sämtliche Arbeitsstationen durchlaufen", berichtet Jochen Keinath. "Die Warenträger werden nach der Tauchlackierung nicht getauscht, sondern begleiten das Werkstück auf dem gesamten Weg von der KTL bis in die Öfen." Die sogenannte Hochzeit - die Verbindung der Warenträger mit den Werkstücken - ist also bei Giga Coating tatsächlich eine dauerhafte Kombination. Der lückenlose Umlaufprozess spart Zeit und vereinfacht das Warenträgermanagement.

Vorbehandlung und Kathodische Tauchlackierung

Bei Giga Coating können die Trailerteile Ausmaße bis zu 15, 70 m x 2,70 m x 1,50 m erreichen. Nach dem diese in einem Gurtwender zur Beseitigung von Strahlmittelresten gedreht wurden, übernimmt sie im Anschluss an die Strahlkabine ein Belademanipulator von Vollert und führt sie in den weiteren Umlauf ein. Die Ständergestelle mit den Werkstücken werden zu zwei Pufferplätzen gefahren und dort von zwei Tauchmanipulatoren aufgenommen. Diese bedienen auf einer Länge von 55 m 12 Becken zur Vorbehandlung - Entfetten, Spülen und Zinkphosphatieren - und zur Kathodischen Tauchlackierung. Sie senken die Teile von oben in die Becken und stellen die Warenträger dort ab. Dadurch kann der Manipulator während der Verweildauer weitere Werkstücke verfahren. Der zweite Tauchmanipulator übernimmt dann automatisiert nach Ablauf der vorgegebenen Zeit die Ständergestelle und bringt sie zum nächsten Tauchbecken und am Ende zum Abtropfplatz. Auch das Schwenken und Kippen der Teile an den Manipulatoren ist möglich - für perfekte flächendeckende Grundierergebnisse.

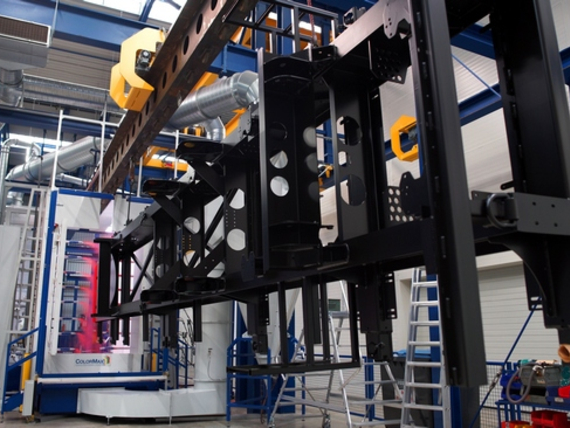

Die hängenden Öfen von Twist

Giga Coating verfolgte bei der Planung der Gesamtanlage drei Ziele: Beschichtungsergebnisse in Automobilqualität, Energieeffizienz und Umweltfreundlichkeit. Um Wärmeverluste soweit wie möglich zu vermeiden, sind die Öfen deshalb hängend angebracht. Da heiße Luft aufsteigt und beim Ein- und Ausfahren der Werkstücke viel Wärme entweichen würde, sind die Öfen oben und an den Seiten geschlossen und werden stattdessen von unten bedient. Insgesamt zwei KTL- und zwei Pulveröfen sind parallel nebeneinander installiert - mit einer bereits vorbereiteten Erweiterungsoption. Ein Manipulator führt die Werkstücke von unten in die Öfen, hebt die bis zu 9 t schweren Teile auf eine Höhe von 10 m und hängt die Warenträger ein. Wie bei der Tauchlackierung kann er so während der Wärmebehandlung weitere Werkstücke transportieren und alle vier Öfen parallel bedienen - je nach Trocknungsdauer bis zu vier Warenträger pro Stunde. Nach der Behandlung im KTL-Ofen verteilt ein Manipulator die Trailer- oder Fremdteile zum Abkühlen auf elf Speicherplätze, bevor der Transport zur Pulveranlage startet. "Wir haben uns nach einer ausführlichen Prüfung aller Optionen für eine kombinierte KTL und Pulverapplikation entschieden, da wir damit umweltfreundlicher produzieren und gleichzeitig Automobilqualität erzielen", sagt Ingo Wildermann. Den Weg zum Pulverbeschichten übernimmt erneut der Ofenmanipulator, der neben den KTL-Öfen auch die zwei Pulveröfen bedient. Im Anschluss endet der Umlauf wieder bei den elf Pufferplätzen, von wo aus die fertig beschichteten Werkstücke über einen Entlademanipulator zur Lkw-Verladung oder zur Mehrfachbeschichtung zurück in den Umlauf gelangen.

"Mit dieser Anlagenkonfiguration und Ausstattung erreichen wir alle Ziele in puncto Qualität und Schnelligkeit und sind gleichzeitig extrem flexibel für alle Varianten und Kombinationen der Vorbehandlung und Beschichtung", freut sich Ingo Wildermann. Im Juni2018 startete bei Giga Coating der reguläre Betrieb der neuen Beschichtungsanlage. Engpässe bei der Fertigstellung der Auflieger und Anhänger von System Trailers gehören damit der Vergangenheit an und gleichzeitig bietet die Anlage genügend Kapazität zur Bearbeitung von Fremdaufträgen.