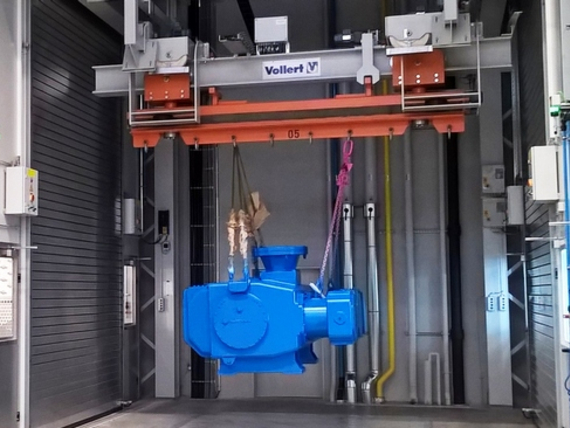

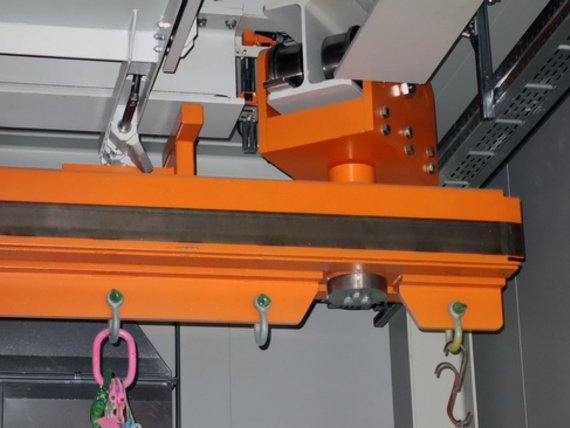

Einerseits sollten bei LEWA in Leonberg bis zu 12 Tonnen schwere Spezialpumpen im Trocknungsprozess wie bei einem Kreiskettenförderer hintereinander getaktet werden, andererseits musste die Beschichtungsanlage jedoch besonders kompakt und platzsparend aufgebaut sein. Da mit einem Kreisförderer so enge Radien nicht möglich sind, entwickelten die Ingenieure von Vollert eine neuartige Lösung mit drehbaren Elementen an den deckengeführten Laufschienen und an den Fahrwerken der reibradgetriebenen Warenträger.

Fahrschienen führen geradewegs um die Ecke

Die Anlage von Vollert folgt keinem großen Radius oder einer Bogenfahrt, sondern die Warenträger mit den Werkstücken werden direkt um 90° und maximal platzsparend "ums Eck" gebracht. Dazu wird die Fahrschiene innerhalb des Trockners an zwei Stellen geteilt - durch die Anordnung der Fahrwerke der Warenträger ist die Spaltüberbrückung problemlos möglich. Nach der Einfahrt in den 15 m langen Trockner drehen sich die beiden Teile der Fahrschiene um 90°, während der Warenträger dank der drehbaren Aufhängung seine Position beibehält. Danach fahren die Warenträger in seitlicher Querrichtung gemeinsam getaktet durch den Trockner. Am Ende ermöglichen drehbare Fahrschienen wiederum die Ausfahrt des Werkstücks in Längsrichtung zur Nachbehandlung und zum Be- und Entlademanipulator. "Auf einer Fläche von nur 15 x 25 m finden alle Arbeitsstationen Platz: Be- und Entlademanipulator, Waschkabine, Beschichtungskabine, Trockner und Nachbehandlung", erklärt Jochen Keinath, Projektleiter von Vollert. Bis zu sieben Warenträger mit einer Gesamtlast von 84 Tonnen sind so gleichzeitig im Durchlauf auf engstem Raum möglich.

Straßenwalzen im 10-Minuten-Takt

Bei HAMM in Tirschenreuth lag die Messlatte ebenfalls hoch. Der Walzenhersteller verfügt dank eines ausgeklügelten Logistikkonzepts über die modernste Walzenfabrik Europas. Entsprechend ehrgeizig sind die Anforderungen an die neue Beschichtung: Alle 10 Minuten verlässt eine Bandage die Anlage - mit einem Gewicht von bis zu 10 Tonnen.

Lackiert werden die Bandagen inklusive der montierten Antriebs- und Oszillationstechnik. Da die Lackierung lediglich seitlich erfolgt, konnten die Entwickler von Vollert diesmal auf Bodenfördertechnik setzen. Zwei zentral zu den Arbeitskabinen angeordnete Verteilwagen transportieren die auf Skids gelagerten Bandagen automatisch zu den freien Arbeitsstationen, schieben sie ab und nehmen fertige auf. Der Trick liegt dabei im optimalen Zusammenspiel, das von Vollert im Vorfeld durch eine Simulation errechnet wurde: Während einer der Verteilwagen auf einer kurzen Strecke ausschließlich den Vorbereitungs- und Waschkabinenbereich bedient, ist der zweite als Langstreckenläufer in Doppelausführung gebaut. So kann er je Anfahrt, mit einer kurzen Zwischenfahrt, eine Bandage bringen und eine Bandage abholen.