M3SP es considerada una de las empresas líderes en tecnología cuando se trata de soluciones innovadoras en el sector construcción de edificios residenciales e industriales. Fundada en 1999 por los socios Antonio Marmo, Luiz Norimatsu y Marcos Roberto de Oliveira, que ahora son los directores de la compañía, M3SP se especializa en hacer posibles grandes proyectos que requieren grandes volúmenes de producción. Además del elemento principal de su producción, las losas prefabricadas, la compañía también fabrica, a gran escala, escaleras y vigas prefabricadas para diferentes tipos de construcción - edificios residenciales y comerciales, centros comerciales, y obras públicas, tales como escuelas, hospitales, etc.

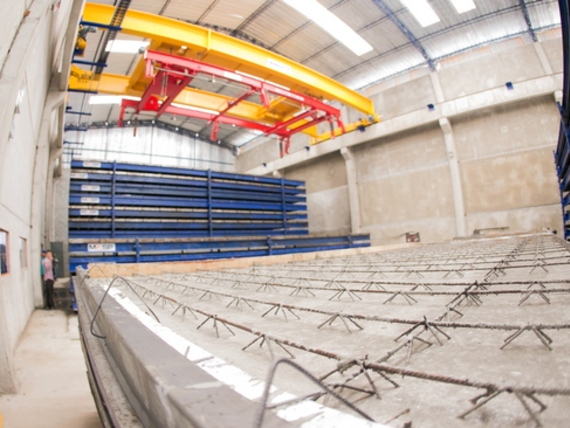

La compañía, hasta julio de 2015, tenía líneas de producción estacionaria. A partir de esa fecha, se inauguró en Cotia la planta industrial automatizada para la producción de elementos prefabricados de hormigón. Se trata de un hito en la construcción civil brasileña, teniendo como parámetro el nivel de automatización, los volúmenes obtenidos y la excelente calidad de los artículos producidos.

Hecha a la medida, la nueva planta de M3SP apuesta en automatización

"Para ampliar las variedades de elementos prefabricados, con la calidad y los volúmenes de producción deseados, investigamos las técnicas de fabricación más modernas. Vollert fue elegida y nos ha convencido al 100% con su tecnología y know-how desde las primeras simulaciones y modelos 3D", dice Marmo Padua, Director General de M3SP. "También fue decisivo el hecho de que tenemos un canal directo en Brasil por Vollert en Belo Horizonte", completa. Los flujos de instalación y producción fueron diseñados tan flexibles que, en el futuro, pueden ser adaptados a otras cantidades de producción. "Muy pronto, en esta nueva planta se producirán muros macizos, muros sándwich y paneles de fachada que, hasta ahora, sólo con la producción estacionaria, no era posible", dice Marmo.

Un sistema de circulación automatizado permite nuevos procesos de trabajo, de manera más racional. Las mesas permiten el moldeo de elementos de hasta 13 m de longitud sobre una superficie lisa y perfectamente plana. Las anchuras de los elementos pueden alcanzar 3,3 m. Las mesas fueron 100% producidas en Brasil, según los más altos requerimientos tecnológicos y tolerancia requeridos internacionalmente. "Es 'Ingeniería alemana' hecha en Brasil", dice Wesley Gomes, director general de Vollert Brasil. La más moderna tecnología de maquinaria es responsable de procesos muy dinámicos: desde la limpieza de las mesas y los perfiles de una manera totalmente automatizada al hormigonado, con una estación de compactación por oscilación - que permite una ejecución rápida y con economía de hormigón -, a la colocación y retirada de los elementos en cámara de curado húmedo a través de un equipo de almacenamiento ultramoderno. "A través de este proceso de curado, es posible reducir en gran medida el ciclo de producción entre el hormigonado y la retirada del elemento del molde. Una ventaja real en eficiencia de costes", describe Wesley. Un robot de moldeo SMART SET, con control CADCAM, es responsable de la colocación exacta de los perfiles magnéticos y también realiza el plotting de las interferencias y los detalles de cada elemento. Con una alta aceleración axial de hasta 5 m/s y a través de la garra que gira hasta 180 grados, el robot multifuncional optimiza considerablemente este proceso de trabajo, por lo que es extremadamente preciso, con una desviación máxima de alrededor de 0,4 mm. Los perfiles de moldeo fueron desarrollados por RATEC especialmente para M3SP, y proporcionan un funcionamiento suave entre los sistemas. Se componen de elementos transversales con 3280 mm de largo y 100 mm de altura útil y por elementos longitudinales de varias longitudes. La diversidad de perfiles permite la fabricación de elementos de hormigón con múltiples dimensiones. Con el RATEC Automatic-System, los magnéticos están firmemente fijos en las tablas por el simple toque de un botón por el brazo del robot.

"Con la instalación de la nueva planta en Cotia, innovamos en la producción de elementos prefabricados, y así hacemos espacio para un mayor crecimiento. Brasil va a recibir estándares de calidad nunca antes vistos. A través de la nueva tecnología de producción podemos cumplir con variados proyectos, desde las pequeñas obras hasta los más grandes desarrollos de bienes raíces en todo el país", describe Marmo Padua, de M3SP. "Vollert fue para nosotros el socio tecnológico adecuado, además de haber hecho posible la financiación completa del proyecto a través de una garantía de crédito a la exportación en Alemania."