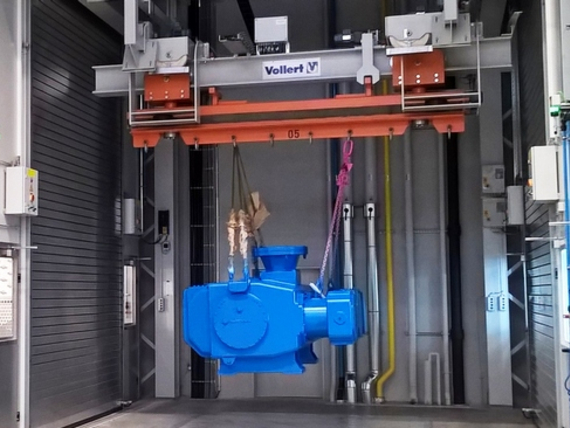

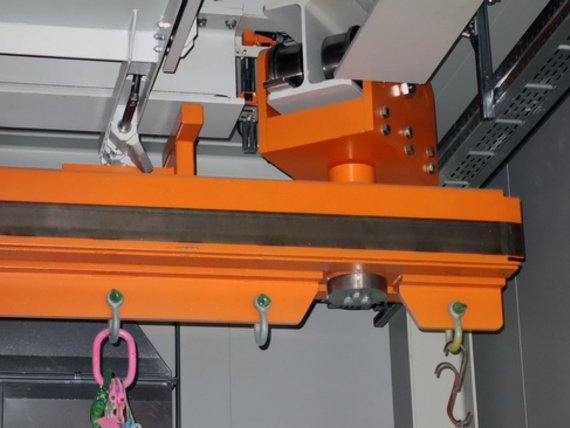

Por una parte, en LEWA, en Leonberg, debían sincronizarse en secuencia en el proceso de secado bombas especiales con pesos de hasta 12 toneladas, igual que en un transportador circular de cadena, y por otra, el sistema de recubrimiento debía ser particularmente compacto y ahorrar espacio. Un transportador radial no permite radios tan estrechos, por lo que los ingenieros de Vollert desarrollaron una solución novedosa, con elementos giratorios en los rieles suspendidos en el techo y en los carros de los soportes de mercadería accionados por ruedas de fricción.

Los carriles dan la vuelta de la esquina

En la instalación de Vollert no se ha diseñado un radio grande o una trayectoria curva sino que los soportes de mercadería con las piezas de trabajo doblan la esquina en un ángulo de 90°, maximizando así el ahorro de espacio. Para ello, el riel de marcha se divide en dos puntos dentro de secador, y con la particular disposición del carro del cargador de mercadería, es posible saltarse la separación sin ningún problema. Después de entrar en el secador de 15 m de longitud, las dos partes del riel rotativo giran 90°, mientras que el soporte de mercaderías conserva su posición gracias a la suspensión giratoria. A continuación, los soportes de mercaderías son conducidos sincronizadamente a través del secador, en la dirección transversal lateral. Al final, los rieles rotativos permiten que la pieza de trabajo se desplace longitudinalmente para el tratamiento posterior y hacia el manipulador de carga y descarga. "Todas las estaciones de trabajo tienen cabida en una superficie de tan sólo 15 x 25 m: Manipulador de carga y descarga, cabina de lavado, cabina de recubrimiento, secador y tratamiento posterior", explica Jochen Keinath, director de proyecto de Vollert. Hasta siete transportadores de mercancías, con una carga total de 84 toneladas, son así posibles simultáneamente en un espacio mínimo.

Rodillos apisonadores a intervalos de 10 minutos

En HAMM, en la ciudad alemana de Tirschenreuth, se ha puesto el listón muy alto. Gracias a un sofisticado concepto de logística, el fabricante de rodillos cuenta con una fábrica de rodillos apisonadores más moderna de Europa. Los requisitos para el nuevo revestimiento son correspondientemente ambiciosos: Cada 10 minutos sale un tambor de la planta, con un peso de hasta 10 toneladas.

Los tambores salen pintados, incluyendo la unidad de accionamiento y el sistema de oscilación. Ya que la pintura sólo se realiza lateralmente, los ingenieros de Vollert pudieron confiar esta vez en la tecnología de transportadores sobre suelo. Dos carros de distribución dispuestos centralmente en las cabinas de trabajo transportan automáticamente los tambores colocados sobre skids a las estaciones de trabajo libres, los deslizan y recogen los acabados. El truco está en la interacción óptima, que Vollert calculó de antemano mediante una simulación: Mientras que uno de los vagones de distribución solo trabaja el área de preparación y lavado en un recorrido corto, el segundo es un corredor de larga distancia a través de una doble vía. Dependiendo de esto, el transportador puede llevar y traer un tambor en un recorrido intermedio corto.