L'Inde - Pays des contrastes et, avec plus de 1,2 milliards d'habitants, deuxième pays le plus peuplé au monde après la Chine. La percée de cet Etat autrefois agraire dans de nouveaux secteurs technologiques, et les bouleversements économiques et sociétaux qui l'accompagnent, influent de façon positive sur l'industrie de la construction locale. L'entreprise de construction Precast India Infrastructures Pvt Ltd., sise à Pune, dans l'ouest de l'Inde, l'a également constaté. Fournisseur de solutions globales, Precast India Infrastructures propose, en étroite concertation avec les architectes, les concepteurs et les bureaux d'études, des solutions clés en main pour les habitations, les locaux à usage commercial, les parcs industriels, les centres commerciaux, les hôtels ou encore les écoles. Jusqu'à présent, le site de Pune, siège principal de l'entreprise, produisait essentiellement des dalles alvéolées en béton précontraint avec une machine à coffrage glissant Echo, des poteaux et des poutres également précontraints et à armatures passives, des escaliers, des murs de soutènement, des pavés et des éléments de bordure. Du fait de la forte croissance dans les secteurs de la construction de logements et de bâtiments industriels, plus particulièrement dans les zones de concentration urbaine autour des villes de Mumbai et de New Delhi, et de l'emploi de plus en plus fréquent de béton préfabriqué, l'entreprise a décidé d'ajouter à ces activités un nouveau secteur. Pour la nouvelle installation de production, dans laquelle seront fabriqués dans un premier temps des murs et des planchers massifs de même que des prédalles, l'on a veillé, dès la phase de conception, à la flexibilité des capacités de production et à la possibilité d'étendre ultérieurement la gamme de produits aux murs à double paroi ou aux éléments en béton à noyau isolant.

Le pouvoir de conviction du savoir-faire et de la technologie "made in Germany"

Precast India Infrastructures a fait confiance à un constructeur d'installations expérimenté, qui non seulement fournit un savoir-faire et une technologie de pointe "made in Germany", mais adapte également les séquences de production aux conditions locales. "Il était aussi important pour nous d'avoir toujours à disposition un interlocuteur direct à New Dehli, la société Vollert India Pvt Ltd." explique Ajit Bhate, MD chez Precast India Infrastructures.

Sous la direction technique de Jürgen Hesselbarth, ingénieur diplômé, la société Vollert Anlagenbau de Weinsberg a développé, à l'appui de modèles de conception 3D, différents scénarii qui ont été présentés à l'occasion de discussions de projet dans le but de pouvoir choisir le concept le plus rentable. Le concept de l'installation comprenait également des plans des semelles de fondation et des réservations pour les différentes machines processus et l'installation de transport carrousel. Afin d'adapter le mieux possible la technologie de l'installation aux conditions de marché locales, et de réduire simultanément les frais de transport et de douanes, il a été décidé que certains des composants de l'installation, comme les palettes de coffrage par exemple, seraient fabriqués en Inde. "C'est grâce à notre connaissance étendue du marché indien que cela a été possible." explique Jürgen Hesselbarth.

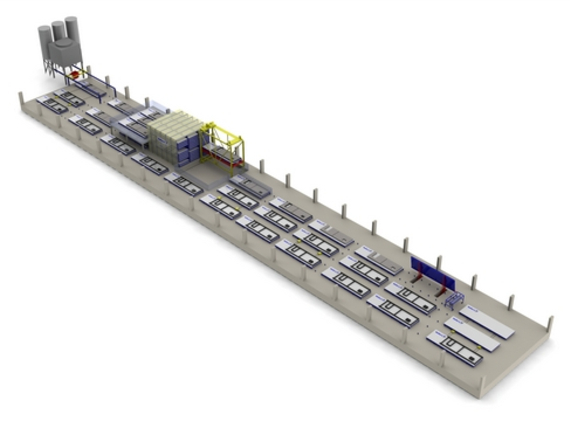

Partant d'une capacité de production horaire de 120 m² d'éléments préfabriqués en béton, le choix de l'installation s'est porté sur une installation carrousel. La fabrication des murs et des planchers massifs et des prédalles s'effectue sur des palettes de coffrage de 12,50 x 3,50 m pour une largeur de fabrication maximale de 3,20 m. Avec un taux d'utilisation de 60 à 80%, environ 25 à 30 m² d'éléments préfabriqués en béton peuvent être fabriqués par heure sur chaque palette. Les palettes de coffrage circulent en continu, ce qui assure une plus grande efficience de la production et une plus haute productivité de l'installation par rapport à un mode de fabrication station - naire. "C'est la première installation carrousel d'un tel niveau technologique en Inde. Et cela nous propulse directement en tête du marché." déclare Ajit Bhate.

L'installation carrousel, implantée sur une surface de 170 x 25 m, a été conçue avec une telle flexibilité que les capacités de production peuvent être à tout moment augmentées au travers de l'extension de l'installation, avec plus de palettes et une plus grande chamber de durcissement. Un élargissement ultérieur de la gamme de produits aux murs à double paroi ou aux éléments en béton à noyau isolant a été également pris en considération.

Une structure flexible et des processus efficients

Les palettes de coffrage sont dans un premier temps nettoyées par un nettoyeur stationnaire. Des brosses et une unité à racloir métallique éliminent les restes de béton et les adhésifs qui adhèrent à la palette. La palette circule ensuite transversalement au banc de production. Les palettes circulent sur des chevalets à rouleaux sur deux lignes de fabrication parallèles, une ´standard part line´, pour les éléments normalisés, et une ´special part line´, pour la fabrication d'éléments spé ciaux requérant de longs processus, comme la mise en place d'armatures spéciales. Pour pouvoir réagir avec une grande flexibilité, la palette peut translater transversalement sur l'autre ligne de fabrication en différentes positions du banc de production. Ce transport transversal s'effectue, comme sur l'ensemble de l'installation, moyennant des paires de chariots de déplacement transversal, alimentés en courant électrique par une chaîne de transmission d'énergie. Une fois le chariot de déplacement transversal précisément positionné sous la palette, celleci est élevée à l'aide de plusieurs vérins hydrauliques, puis transportée de façon synchrone dans le sens transversal jusqu'à la nouvelle position.

La première étape consiste en la mise en place des profilés de coffrage sur la palette. Cette opération s'effectue soit manuellement, soit moyennant un cadre de coffrage préfabriqué, posé sur la palette via un portique de manutention mobile. D'autres éléments à incorporer comme des prises électriques, des cadres de fenêtres ou des châssis de portes sont également posés. L'agent de décoffrage est ensuite manuellement appliqué sur la palette pour que l'élément préfabriqué en béton n'adhère pas à la palette plus tard.

Une fois les armatures mises en place, la palette est transportée jusqu'à la station de bétonnage. Le distributeur de béton, asservi à un poste de commande mobile, circule directement, moyennant un châssis en pont, sous l'installation de malaxage du béton où la trémie de déchargement est remplie. Une fois que la palette préparée a été fixée sur la station de compactage, le distributeur de béton à vis sans fin met en place le béton sur la surface de la palette. Pour un dosage exact, le distributeur de béton dispose au total de neuf vis sans fin de déchargement. Grâce au fond de la cuve à vis sans fin, rabattable par voie pneumatique, le nettoyage de l'unité de déchargement à vis sans fin s'effectue aisément.

Le compactage du béton est réalisé moyennant une station à secousses/vibrations combinée. Pour les mouvements de secousses, un moteur centré entraîne deux balourds moyennant des courroies dentées. Ce compactage à basse fréquence du béton permet de générer des secousses circulaires optimales avec un faible ni veau sonore. Différents programmes de com pactage permettent en outre de régler avec précision l'énergie de compactage et de travailler également des bétons plus raides. Le compactage du béton peut aussi, en guise d'alternative ou en supplément, s'effectuer avec une station à vibrations à haute fréquence intégrée. Pour cela, l'énergie vibratoire des huit vibrateurs externes est transferee à la palette via les chevalets à rouleaux. Dans les deux cas, la palette est déposée via une bande à rouleaux abaissable, l'unité d'entraînement pour les se cousses étant élevée par voie pneumatique si nécessaire.

Un transstockeur à guidage au sol, conçu pour une charge utile (poids propre de la palette plus quantité de béton) de 25 t, prend ensuite en charge le stockage et le retrait des palettes dans et depuis la chambre de durcissement. La chambre de durcissement se compose de trois systèmes d'étagères comportant chacun 14 logements à palette, les portes de la chambre de durcissement lors du stockage et du retrait des palettes étant actionnées par le transstockeur via un contact d'ouverture pour porte à segments. Les palettes sont amenées et évacuées via des roues de fric-tion et un poussoir de crémaillère. Pour maintenir bas les coûts d'exploitation et de maintenance courants, la sécurité du transstockeur contre une rupture de câble a été accrue. Grâce à un dimensionnement correspondant des poulies de guidage, des tambours à câble et des câbles, et à l'emploi de matériaux de haute qualité, la durée de vie du transstockeur est rallongée de jusqu'à cinq années. Vollert est le seul fabricant à utiliser dans ce domaine une suspension par cable à système à ressorts, qui, dans le cas d'une surcharge du câble, reprend la force de traction générée via un bloc-ressort et empêche ainsi le câble de se rompre. Là aussi, une augmentation future des capacités de production a été prise en considération. Juste en face de la chambre de durcissement en place se trouve une surface présentant une semelle pour deux autres systèmes d'étagères avec 28 logements pour palette au total.

Pour la fabrication des murs et des planchers massifs, les éléments en béton sont transportés au bout d'un temps de durcissement de trois heures environ jusqu'à la station de lissage qui se trouve derrière la chambre de durcissement. Ici aussi, il sera possible ultérieurement d'installer une machine de lissage à ailettes automatique. La station de lissage se situe à un deuxième niveau, juste au-dessus de la ligne de fabrication. Cela permet que les palettes en provenance de la station de bétonnage puissant être transportées directement jusqu'à la chambre de durcissement en passant au-dessous de la station de lissage. Une fois la texture de surface souhaitée obtenue, la palette est ramenée dans la chambre de durcissement où les éléments continuent de durcir. Après écoulement définitif du temps de durcissement, la palette supportant l'élément préfabriqué en béton souhaité est évacuée vers la station de décoffrage via l'un des systèmes d'étagères extérieurs.

Pour la fabrication des murs à double paroi, un retourneur de palettes peut être intégré ultérieurement à l'installation carrousel dans cette partie du hall. Des semelles de fondation ont été à ces fins réalisées et des réservations prévues dans le sol du hall. La première coque du mur à double paroi pourra ainsi être directement transportée jusqu'au retourneur en passant sous la station de lissage, soit une liaison optimale. Une deuxième station à secousses peut être également intégrée ultérieurement dans cette zone de travail.

Une fois les profilés de coffrage retirés de la palette, les éléments massifs décoffrés sont redressés suivant un angle de jusqu'à 80° par une table basculante située sur la station de travail suivante où ils sont délicatement prélevés de la palette. Les prédalles sont empilées à l'horizontale sur des supports moyennant un portique de manutention avant d'être transportées à l'extérieur. Les profilés de coffrage sont ensuite nettoyés manuellement en vue de l'élimination des restes de béton, puis réacheminés dans le circuit de palettes.

La visualisation des séquences

Tous les composants de l'installation sont surveillés par un ordinateur de visualisation central. Ce dernier permet de visualiser l'ensemble de la configuration de l'installation et les données de production. La commande des machines processus s'effectue via 19 panneaux de commande au total, situés directement sur les stations de travail concernées. L'automatisation de l'ensemble de l'installation a été réalisée par les ingénieurs de l'entreprise Vollert en étroite concertation avec Precast India Infrastructures. Les conditions spécifiques sur site ont ainsi pu être prises en considération.

La technologie et le savoir-faire "made in Germany" et un degré d'automatisation adéquat caractérisent le concept de l'installation. "La flexibilité des processus nous met en mesure de produire des produits de haute qualité en grand nombre. Et les différentes possibilités d'extension nous permettront d'augmenter nos capacités de produc-tion ou d'y intégrer d'autres lignes de production, pour la fabrication de murs à double paroi par exemple." ajoute MD Ajit Bhate. Avec sa nouvelle usine de production, Precast India Infrastructures est en mesure de s'ouvrir rapidement un nouveau marché et de satisfaire à la forte demande sur le marché indien.

"Nous sommes heureux d'avoir élargi, avec la société Precast India Infrastructures, le cercle de nos clients satisfaits et tenons à remercier plus particulièrement M. Bhate pour l'excellente collaboration et le fort engagement de toute son équipe à qui nous souhaitons un bel avenir avec l'installation carrousel Vollert.", déclare Debashish Roy, Country Head Vollert India Pvt Ltd.