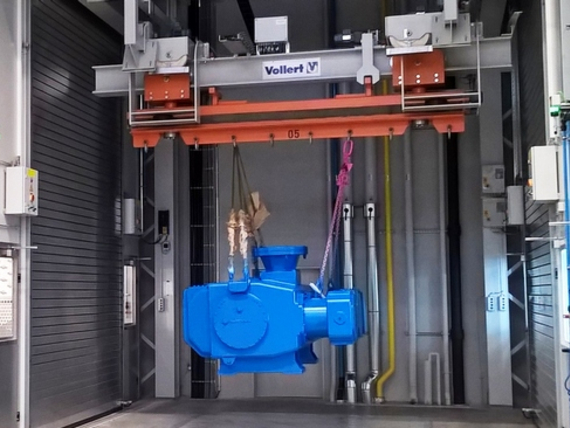

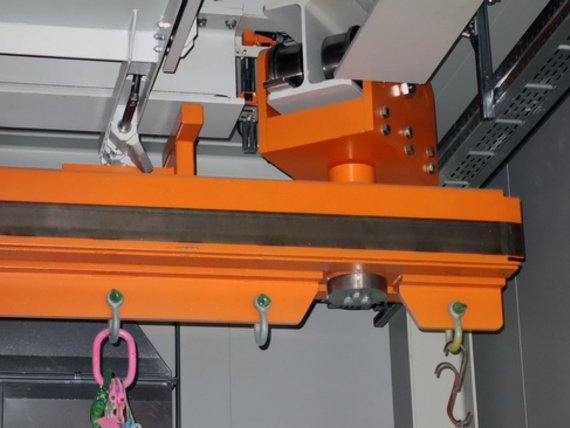

Les pompes spéciales de LEWA à Leonberg d'un poids pouvant atteindre 12 tonnes devaient d'une part être alignées les unes après les autres dans le processus de séchage comme sur un convoyeur à chaînes tubulaires, mais d'autre part l'installation de convoyage devait être cependant montée de manière compacte et en économisant de la place. Étant donné que de tels rayons de braquage n'étaient pas possibles avec un convoyeur à chaîne tubulaire, les ingénieurs de Vollert développèrent une solution toute nouvelle avec des éléments rotatifs conduits sur des rails au plafond et sur les mécanismes de roulement des porteurs de marchandises entraînés par des roues de friction.

Les rails de conduite mènent directement en coin

L'installation de Vollert ne suit pas de large rayon de courbure ou de conduite en arc, mais au contraire les supports de marchandise avec les pièces usinées tournent exactement de 90° " autour du coin " en économisant un maximum de place. Les rails de conduite sont pour cela interrompus dans le sécheur en deux positions - grâce à l'arrangement des mécanismes de roulement des supports de marchandise, le passage au-dessus de la fente ne pose aucun problème. Après l'entrée dans le sécheur de 15 m de longueur, les deux pièces des rails de conduite tournent de 90° pendant que le support de marchandises maintient sa position grâce à la suspension rotative. Ensuite, les supports de marchandise sont avancés ensemble en cadence à travers le sécheur en alignement latéral. À la fin, les rails rotatifs de conduite permettent en retour la sortie de la pièce usinée dans le sens de la longueur pour un traitement de finition et vers le manipulateur de chargement et de déchargement. " Toutes les stations de travail trouvent leurs places sur une surface de seulement 15 x 25 m : le manipulateur de chargement et de déchargement, la cabine de lavage, la cabine de revêtement, le sécheur et le traitement de finition ", explique Jochen Keinath, chef de projet de Vollert. Jusqu'à sept porteurs de marchandises avec une charge totale de 84 tonnes peuvent être ainsi passés simultanément sur un espace le plus étroit.

Des rouleaux compresseurs en cadences de 10 minutes

Chez HAMM à Tirschenreuth, la latte de mesure était également élevée. Le constructeur de rouleaux dispose grâce à un concept intelligent de logistique, de l'usine à rouleaux la plus moderne d'Europe. Les attentes posées envers la pose du revêtement sont tout aussi ambitieuses ; une frette quitte l'installation toutes les 10 minutes - avec un poids pouvant atteindre 10 tonnes.

Les frettes sont laquées avec la technologie d'entraînement et d'oscillation montée. Étant donné que le laquage est seulement effectué latéralement, les ingénieurs de Vollert ont pu cette fois miser sur la technologie de convoyage au sol. Deux charriots de distribution arrangés de manière centrale aux cabines de travail transportent automatiquement les frettes stockées sur des plateformes de chargement vers les stations de travail libres, les poussent et reprennent les frettes prêtes. L'astuce se trouve ici dans la conjonction optimale qui fut calculée par Vollert au travers d'une simulation : tandis qu'un des charriots de distribution ne sert exclusivement que les zones de préparation et de cabines de lavage sur un tronçon court, le second est construit en modèle double comme coureur de longues distances. Il peut ainsi pour chaque passage, avec court trajet intermédiaire, apporter et aller chercher une frette.