La Malaisie est connue pour ses plages, ses forêts tropicales et ses diverses cultures et populations. La capitale Kuala Lumpur allie tradition et modernité. Les demeures coloniales, les quartiers commerçants animés comme Bukit Bintang et les gratte-ciel comme les fameuses tours jumelles de 451 m de haut des tours Petronas fascinent chaque visiteur. Afin de créer de nouveaux espaces de vie pour les classes moyennes de plus en plus nombreuses, de préserver les ressources telles que le ciment, le sable et l'acier et, en même temps, de réduire la dépendance à l'égard des travailleurs étrangers peu qualifiés, la Malaisie encourage spécifiquement la préproduction automatisée et industrielle d'éléments préfabriqués en béton économes en ressources. L'objectif du ministère malaisien du logement est de créer plus de 200 000 nouvelles unités de logement d'ici 2020 tout en augmentant la productivité des chantiers de construction de 25%. Plusieurs programmes gouvernementaux de promotion de la construction ont déjà été lancés, comme le CITP 2020 (programme de transformation de l'industrie de la construction).

10 000 unités résidentielles par année pour les méga-projets de construction

Dans ce contexte, le géant malaisien de la construction Gamuda IBS a élargi son portefeuille de construction en 2016. " La construction de systèmes avec des éléments préfabriqués en béton est en train de changer l'ensemble de l'Asie aujourd'hui. Nous voulons être un pionnier en Malaisie ", déclare Tan Ek Khai, directeur général de Gamuda IBS en pensant à une réalisation de manière durable et avec des visions. " Dès le départ, notre objectif était de produire plus de 10 000 unités résidentielles par an pour nos propres projets de construction, mais aussi d'approvisionner d'autres promoteurs et promoteurs immobiliers en Malaisie et en Asie du Sud-Est. Nous avons déjà atteint cet objectif en 2018, c'est-à-dire en moins de 2 ans. " En juillet 2016, la première usine a ouvert ses portes à Sepang, à 200 km au nord-est de Kuala Lumpur. 3 000 logements y sont produits chaque année. " Un système de construction avec des éléments en béton massif, des éléments de structure et des éléments de façade." Le projet de développement résidentiel Jade Hills de Gamuda Lands à Kajang avec 714 appartements de haute qualité a été livré aux acheteurs un an plus tôt que prévu.

Un peu moins de deux ans plus tard, en raison de la forte demande à Banting dans le district de Kuala Langat, il a été décidé d'investir dans une autre usine stratégique en Malaisie. " Avec l'usine en béton préfabriqué la plus moderne de Malaisie, nous produisons aujourd'hui non seulement deux fois plus de capacité qu'à Sepang, mais aussi des modules de salle de bains préfabriqués et les prémurs qui sont nouveaux en Malaisie," explique Tan Ek Khai.

Le processus de planification de l'aménagement de l'usine de Banting a été réalisé par Prilhofer Consulting en tant que société de conseil indépendante, parallèlement à l'analyse des éléments en béton à produire et des capacités requises. Avec les données sécurisées, le concept développé a été testé plusieurs fois sur la base d'un modèle de simulation et de différents modèles de quarts de travail, en tenant compte de leurs effets sur la productivité des installations. Après avoir défini toutes les exigences d'installation et de performance, un cahier des charges a été établi pour chaque partie de la technologie de la machine. Sur cette base, Gamuda IBS et Prilhofer Consulting ont lancé un appel d'offres pour la technologie d'installation dans lequel le spécialiste allemand d'équipement d'usine en béton Vollert s'est positionné avec succès face à ses concurrents. Prilhofer Consulting était également responsable de la planification de la mise en œuvre et de la gestion du projet, en étroite coordination avec l'équipe projet de Vollert.

Digital IBS, BIM, Qlassic : des murs au module de salle de bains

Industrialized Building System (IBS) est un terme utilisé en Malaisie pour désigner un système de construction dans lequel les murs et les planchers sont préfabriqués industriellement et ensuite installés sur le chantier. En 2003, le gouvernement a approuvé le plan stratégique et la feuille de route du Conseil de développement de l'industrie de la construction (CIDB) pour accroître l'efficacité et la productivité de l'industrie locale de la construction. La feuille de route du SII (2011-2015) et le CITP 2020 (2016-2020), déjà mentionnés, ont suivi. C'est ce qui a incité le Groupe Gamuda à investir dans la première usine de béton préfabriqué numérique IBS de Malaisie en 2016. La technologie basée sur BIM permet de produire une grande variété de murs, de planchers ou d'éléments structuraux en béton pour les systèmes architecturaux modernes, que ce soit pour les bâtiments résidentiels, les écoles et les universités, les hôpitaux, les hôtels ou les mégas complexes de bureaux. Cela se fait en deux fois moins de temps selon les besoins du client, d'abord virtuellement en 3D, puis industriellement avec une robotique CAO/FAO innovante et un haut degré d'automatisation dans la production en série, ce qui permet l'échange et le transfert des informations pertinentes relatives aux plans, aux stocks de matériaux, au stock et à la logistique. " Cela réduit efficacement le gaspillage de matières premières à moins de 1 %, par exemple, tout en optimisant l'efficacité et la productivité ", a déclaré M. Tan, ajoutant que cette méthode de planification respectueuse de l'environnement maintient les chantiers de construction sûrs, propres et bien organisés. De plus, les détails de conception BIM peuvent être consultés à tout moment par les architectes, les ingénieurs en structure ou les ingénieurs électriciens sur une plate-forme de données numériques. "Le nouveau système de construction est de haute qualité, abordable pour de nombreuses couches de la population, durable et respectueux de l'environnement ", déclare Tan Ek Khai. " Gamuda IBS est bien placé pour aider le gouvernement à atteindre son objectif 2020. "

A partir de 2019, 7 000 unités résidentielles et 16 000 cellules de bain par an seront produites à Banting pour des projets de construction de grande envergure en Asie du Sud-Est. " Avec la production de prémurs, il est possible de réaliser des bâtiments résidentiels de 50 étages en construction IBS - en seulement deux tiers du temps à ce jour. En termes de vitesse de construction, nous sommes inégalés car nous pouvons produire et installer des éléments muraux et de planchers IBS par semaine pour une surface habitable de 84 m² d'appartements. La construction conventionnelle étage par étage ne peut pas suivre ici ", décrit Tan Ek Kai. " Mais il ne s'agit pas seulement de plus de hauteur et de temps de construction rapides ; tout aussi important pour nous est au moins une qualité de construction durablement élevée." Gamuda IBS s'efforce d'obtenir des résultats de construction de haute qualité en faisant certifier ses projets de construction par Qlassic, le système d'évaluation de la qualité de la construction de bâtiments en Malaisie par le Construction Industry Development Board (CIDB). Qlassic a été développé en réponse à de nombreuses plaintes et défauts de construction, selon lesquels la qualité de construction est très subjective car elle est difficile à définir et à quantifier. En 2005, toutefois, la CIDB a collaboré avec des groupes d'intérêt des secteurs publics et privés à l'élaboration d'une norme pour l'industrie de la construction qui définit le fondement de certaines exigences de qualité de base que les planificateurs doivent respecter. Cependant, la certification du projet par Qlassic est toujours volontaire. " Le score Qlassic moyen pour les projets résidentiels où les projets sont évalués indépendamment varie entre 75 et 76 points (sur 100). " En ce qui concerne Gamuda, nous voulons atteindre 80 points pour chaque projet de construction que nous développons ", explique Tan. Afin de maintenir ces tolérances étroites, nous nous appuyons sur la pré-production industrielle et dimensionnelle précise des murs, planchers, cellules de pièces et éléments de façade dans un environnement d'usine planifiable et contrôlable. Sur le chantier, le montage n'est effectué que selon des plans de montage et d'installation définis avec précision. "

Une technologie de machines hautement automatisée garantit une productivité maximale de l'installation et un niveau de qualité élevé et constant des éléments préfabriqués en béton. Le système de production intelligent MES du spécialiste de l'automatisation RIB SAA Software Engineering permet de cadencer de manière optimale les murs et les planchers de la liste de planification des commandes côté production, de gérer les séquences de stockage et de récupération ainsi que les temps de durcissement et les processus de chargement. Une technologie de machines ultramoderne garantit des processus de travail efficaces et hautement productifs. Surtout des robots de précision, des équipements de retournement et de transport performants ainsi qu'une synchronisation entièrement automatisée de tous les processus et voies de transport assurent un degré d'automatisation toujours croissant dans les usines de béton préfabriqué. Cela n'est pas seulement important en termes de productivité des installations industrielles. Cela garantit également des normes de qualité élevées et constantes ainsi que moins de déchets de béton et de matériaux, ce qui augmente l'efficacité des ressources.

Sophistiqué et épuré dans les moindres détails de la technique d'installation

" Dès le début de la phase de planification, nous avons répondu de manière très intensive aux exigences de Gamuda IBS et de Prilhofer Consulting. Pour produire 7 000 unités d'habitation par an, la préfabrication industrielle nécessite un concept de système intelligent pour des processus flexibles et un haut degré d'automatisation avec la technologie robotisée la plus moderne ", explique Steffen Schmitt, directeur des ventes Asie du Sud-Est chez Vollert. Le concept donné a été mis en œuvre avec beaucoup de savoir-faire et la technologie de machine la plus moderne a été intégrée. Ceci garantit des standards de qualité élevés et constants, une réduction du gaspillage de béton et de matériaux, et donc une plus grande efficacité des ressources.

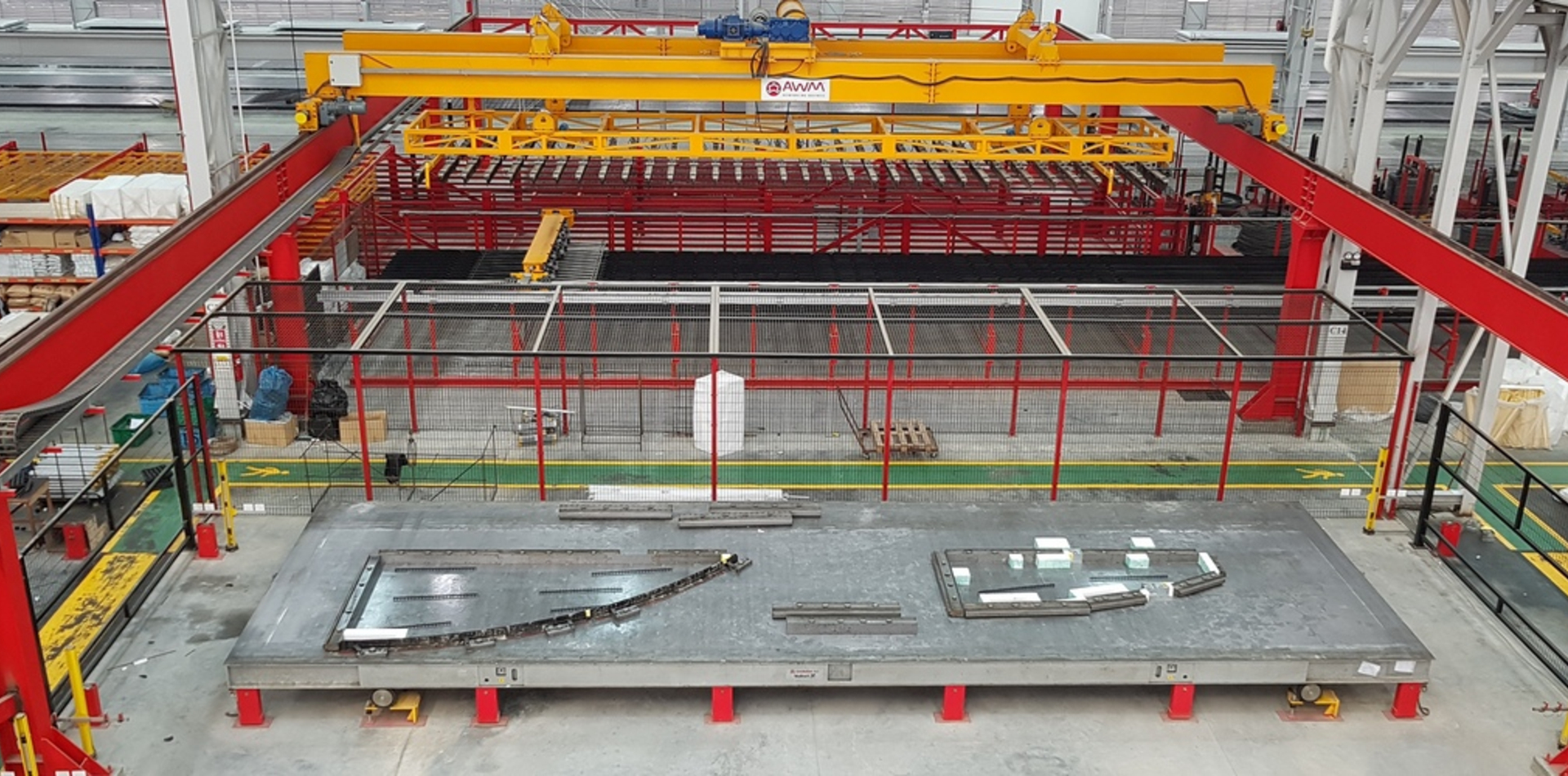

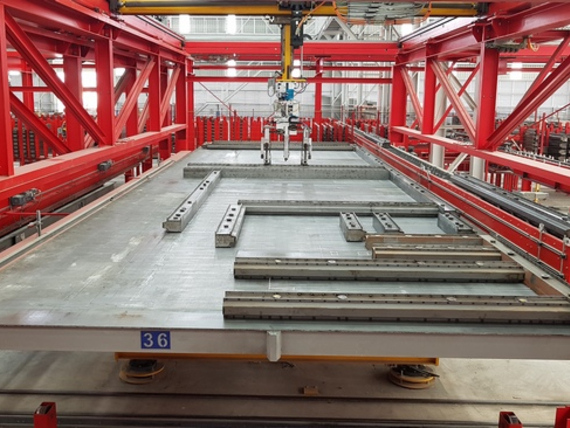

" Tout a été réglé pour atteindre la plus haute productivité du système ", poursuit Steffen Schmitt. Sur plusieurs lignes de transport installées en parallèle, on passe par les différents postes de travail tels que les postes de renforcement ou la zone de bétonnage. Pour une adaptation flexible des processus, il est parfois nécessaire de travailler sur plusieurs niveaux de travail superposés en même temps, comme dans la production de prémurs. La machine de stockage et de récupération VArio STORE prend la coque supérieure pré-durcie de l'étuve et la transporte au niveau du sol vers le dispositif de retournement VArio TURN, qui est suspendu au plafond. La finition de la surface de béton des éléments en béton massif par plusieurs lisseuses automatiques électriques VArio SMOOTH avec réglage des ailes et des vitesses de rotation réglables, qui se déplacent dans le sens longitudinal et transversal, s'effectue sur un plan de travail directement au-dessus de celui-ci. La zone de sortie de l'étuve VArio CURE est également ouverte. Ici, il y a deux autres stations de lissage pour la finition des murs massifs. Des processus efficaces déterminent également la technologie de chargement. Le levage vertical des pièces massives et des prémurs est assuré par trois stations basculantes hautes performances VARIO TILT. Ceci est fait jusqu'à un angle d'inclinaison maximum de 80°. Une poutre de support mobile hydrauliquement se déplace contre l'élément préfabriqué en béton et empêche ainsi le glissement pendant le processus de basculement. Le chargement s'effectue directement dans les racks de transport.

Outre les processus intelligents, l'automatisation chez Gamuda IBS joue un rôle décisif dans la productivité des installations. Robotique et industrie 4.0 sont les mots à la mode ici. Avec la ligne SMART SET, Vollert montre ce qui est possible ici aujourd'hui. Le robot de coffrage SMART SET est un robot multifonctionnel de dernière génération qui allie une technologie innovante à des valeurs de précision et de performance élevées à la vitesse de déplacement et à l'accélération. Selon le type de mur ou de plafond, les profilés de coffrage de 70 à 200 mm de hauteur sont positionnés sur les deux lignes parallèles de robots SMART SET sous commande CAD/CAM et, si nécessaire, les contours des pièces encastrées et des éléments d'armature sont pré-tracés. Les lignes robotisées disposent de zones de sécurité séparées afin que le travail puisse se poursuivre dans une zone robotisée même en cas de dysfonctionnement. " Grâce à la technologie robotisée et aux processus automatisés, nous pouvons déplacer 7 à 8 palettes circulantes par heure dans cette zone de travail ", explique Steffen Schmitt. Pour le processus de décoffrage, des systèmes modernes de laser 3D et de caméra scannent la surface de la palette en circulation et enregistrent le type et la position des profils de décoffrage avant que deux robots de décoffrage SMART SET ne les retirent. Les robots de magasinage SMART STORE prennent en charge le stockage intermédiaire des profils de stockage dans les magasins de stockage après le décoffrage ou le transfert vers la section d'alimentation pour le prochain processus de coffrage.

Les nattes de renfort et les poutres en treillis sont ensuite insérées par l'intermédiaire d'un système de renfort AWM entièrement automatique. Les pièces d'installation telles que les douilles et les châssis de fenêtre sont réglées manuellement. Un système de poste de travail fournit toutes les pièces spéciales nécessaires de manière particulièrement ergonomique et dispose également d'un chariot de transport d'outils mobile sur le côté. Ceci se produit sur 3 lignes de transport parallèles. En fonction du projet de construction et du degré d'utilisation, les travaux préparatoires pour les prédalles ou les faces supérieures et inférieures des prémurs peuvent être effectués simultanément. Les temps d'arrêt ou d'attente sont réduits au minimum et la productivité du système est considérablement augmentée. 9 projecteurs laser sont installés sur les postes de travail manuels pour le positionnement exact des pièces encastrées, le renforcement et le contrôle qualité.

Le système de convoyeur à bennes spécialement conçu alimente l'usine de production en béton à partir d'une centrale de malaxage. La spécification de planification d'un échange de signaux en ligne entre le distributeur de béton et le convoyeur à bennes avec des positions de transfert variables pour le béton garantit de courtes distances de déplacement du distributeur de béton vers le transfert de béton et des temps de bétonnage effectifs maximums disponibles. Un distributeur de béton SMART CAST entièrement automatique se déplace sur un châssis de pont entre les trois stations de bétonnage. Au total, dix vis de décharge assurent un dosage précis du béton. Le compactage du béton au moyen d'une station combiné de secousses/de vibrations VArio COMPACT2 par ligne de bétonnage assure une couche supérieure optimale des éléments en béton massif en qualité béton apparent ainsi que le compactage de la couche portante plus fortement renforcée aux prémurs. Un quatrième poste de secouage est installé dans la zone du dispositif de retournement. Le mouvement de secouage à basse fréquence est généré par quatre entraînements à balourd qui compriment le béton. En fonction du poids propre de la pièce en béton, les balourds sont synchronisés différemment, ce qui permet un mouvement de secousses circulaire optimal avec un faible niveau sonore.

Visionary investit dans l'avenir de la Malaisie

" Gamuda IBS va changer la façon dont la Malaisie est construite et conçue ", déclare Steffen Schmitt. Actuellement, 664 unités résidentielles sont en construction dans les jardins Gamuda à Sg Buloh et d'autres projets résidentiels abordables pour Selangor State Development Corp (PKNS) dans la Cyber Valley et Worldwide Holdings Bhd à Puncak Alam. Gamuda IBS utilise également le nouveau système de construction pour ses propres projets résidentiels Gamuda Gardens et Gamuda Cove. Un certain nombre de villas urbaines, de maisons mitoyennes et de bungalows exclusifs y sont en cours de construction.