Esta expansão da produção da Aleris reage à maior demanda de metal leve na fabricação de veículos. A empresa fabrica para este setor, em uma das maiores usinas de laminação de alumínio na Europa, em Duffel, chapas e fitas de alumínio, entre outros produtos. Uma vez que para Aleris este é o primeiro armazém elevado para bobinas na Europa, foi crucial a longa experiência de sistemas de transporte intralogísticos da Vollert na indústria de alumínio. Foram resolvidos diversos desafios pelos engenheiros no desenvolvimento de uma adequada solução de intralogística: cargas pesadas, tempos de ciclo curtos e o transporte automatizado de rolos com e sem carretel. Além disso, o sistema teve de ser projetado para atender a constante mudança de diâmetros das bobinas.

25 toneladas em apenas uma garra

O novo armazém elevado (HRL), com 26 m de altura, 11 m de largura e 88 m de comprimento pode receber até sete bobinas sobrepostas em armazenagem intermediária antes e depois das operações de laminação. As bobinas com até 25 toneladas são transportados pelo sistema de controle com velocidades de até 2,5 m/s, numa única garra telescópica concêntrica, sobre a superfície exterior. "Sendo que o diâmetro da bobina muda continuamente durante a laminação, o ponto de apoio é o único ponto fixo, não importando qual seja o tamanho de uma bobina. Além disso, podem ser transportados deste modo os carreteis com ou sem bobinas. Isso faz com que o transporte interno na Aleris seja muito flexível", explica Lars Strobel, Gerente de Projetos da Vollert. O HRL tem uma ligação logística direta com o laminador a frio, os fornos de homogeneização e um forno contínuo de tratamento térmico (CALP). O transporte se efetua com quatro empilhadeiras de bobinas.

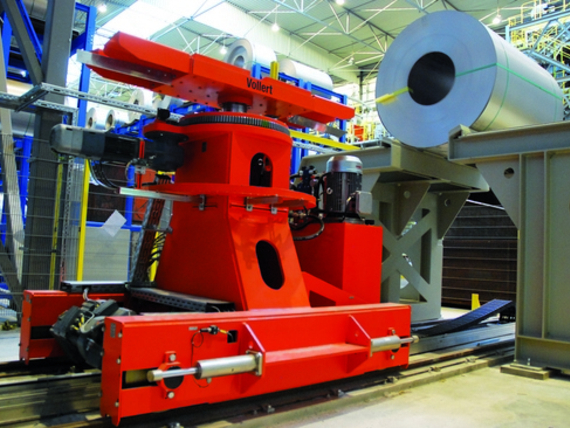

Um manipulador de bobinas assegura processos confiáveis

A descarga dos caminhões durante a entrega é feita por meio de um manipulador especial Vollert com chassi rotativo, elevador e translado com amplo alcance de 19,5 m. Depois de descarregar, o manipulador assume todas as novas ações de forma totalmente automática. O deslocamento ocorre em três eixos com 1 m/s, a velocidade de elevação é de 0,5 m/s. A garra mede e detecta o "núcleo" das bobinas e as transporta ao armazém vertical conforme a carga, em um pulmão de armazenamento separado ou diretamente para o laminador sexto. Além disso, o manipulador atende um forno. Após o tratamento térmico as bobinas quentes de alumínio com até 500 °C são transportadas de volta para o HRL para seu resfriamento. Portanto todo o transporte interno acontece sem intervenção manual.

O sistema Vollert foi totalmente entregue a Aleris já no terceiro trimestre de 2012. Desde começo do ano as unidades operam com produtividade plena e em março de 2013 foi a abertura oficial da planta.