Índia - uma terra de contrastes; com mais de 1.2 bilhões de habitantes, é o segundo país mais populoso do mundo, depois da China. Anteriormente a economia na Índia era basicamente da agricultura - a mudança em direção a novos campos tecnológicos, junto a economia e aos efeitos sociais, tiveram um efeito positivo na indústria de construção doméstica. A empresa de construção Precast India Infrastructures Pvt Ltd, com o seu escritório central na cidade de Pune na Índia Ocidental, estava ciente desses desenvolvimentos. Como provedora de soluções em pré-moldados a Precast India Infrastructures desenvolveu com a colaboração dos arquitetos do cliente, projetos estruturais e conceitos de construção para casas residenciais prontas para o uso, propriedades comerciais, estacionamentos, shopping centers, hotéis e escolas. Na sede da empresa em Pune são produzidas lajes alveolares com a tecnologia Echo moldadora deslizante, bem como vigas protendidas e pré-moldadas, escadas, paredes compostas, blocos de pavimento e pedras para meio fio. Devido ao grande crescimento no setor de construção residencial e industrial, especialmente nos aglomerados indianos ao redor de Munbai e Nova Delhi e ao aumento do uso de elementos de concreto pré-moldados, a empresa decidiu entrar em mais um setor de negócios. A nova unidade de produção, inicialmente para a produção de paredes sólidas, pisos sólidos e lajes para pisos, baseou-se desde o início na capacidade de uma produção flexível, especialmente, com facilidade para uma future expansão das gamas de produto para incluir as paredes duplas ou os elementos pré-moldados com núcleos isolados.

Conhecimento impressionante e tecnologia "made in Germany"

A Precast India Infrastructures optou por uma experiente empresa de engenharia de instalação, que poderia não somente fornecer o conhecimento e a moderna tecnologia "made in germany" como também configurar os processos de produção com precisão nas condições locais do país. "Além disso consideramos importante o fato de que a Vollert India Pvt Ltd. Em Nova Delhi pudesse fornecer apoio por meio de contatos diretos e a curto prazo." afirma Ajit Bhate, MD da Precast India Infrastructures.

A Vollert Anlagenbau de Weinsberg/Alemanha, sob gerência de projeto técnico de Dipl.-Ing. Jürgen Hesselbarth, criou um planejameto em 3D para variados cenários. Este planejamento foi apresentado durante encontros de projetos para permitir a seleção do melhor conceito rentável e técnico para a instalação. O projeto da instalação inclui os desenhos para as fundações e poços para as máquinas de processamento individuais e para os sistemas de transporte de pallets. Com o intuit de otimizar a tecnologia da instalação com as condições locais, e ao mesmo tempo reduzir os custos em transporte e cargas aduaneiras, decidiu-se fazer alguns components da instalação, como as pallets de cofragem, diretamente na Índia. "O nosso grande conhecimento sobre o mercado indiano, foi de muito útil e nos permitiu a fazer isso" observa Hesselbarth.

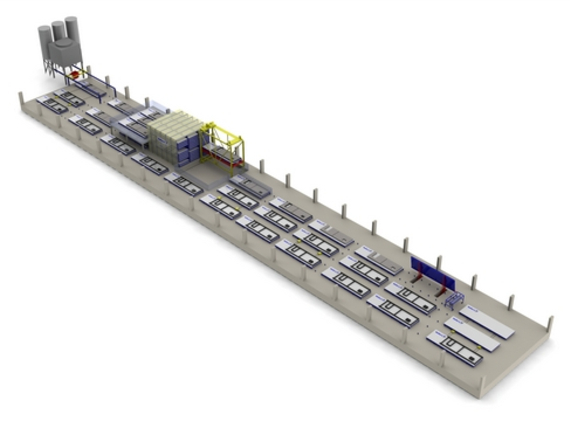

Com base em uma capacidade de produção horaria de 120 m² de peças em concreto pré-moldado, o processo escolhido foi um sistema de circulação de pallets semi-automatizado. As fabricações de paredes sólidas, pisos sólidos e lajes para pisos são baseadas em pallets de 12.50 x 3.50 m e largura maxima de produção de 3.20 m. A uma taxa de utilização de 60 a 80% o que permite a fabricação de aproximadamente 25 a 30 m² de peças de concreto por pallet e por hora. As pallets de cofragem estão continuamente em circulação, o que torna a produção mais eficiente do que a produção estacionária e, portanto, oferece maior produtividade da instalação. "Este é o primeiro sistema de circulação de pallet na Índia que utiliza este padrão de tecnologia. Isso nos torna líderes de mercado desde o ínicio." comenta Bhate.

O circuito de pallet ocupa uma área de 170 x 25 m e é projetado para ser flexível, para que a capacidade de produção possa ser expandida no future a qualquer momento, com o acréscimo de mais pallets a uma câmara de cura maior. A expansão subsequente da gama de produtos, tais como paredes duplas ou elementos de concreto com núcleo isolado, também está prevista.

A flexibilidade combina a estrutura da instalação e o processo de trabalho eficiente

Primeiro são limpas as pallets com um dispositivo fixo de limpeza de pallet. Os pincéis e um rapador de aço irão remover os resíduos de concreto e adesivos grudados na pallet. Em seguida, a pallet é movida através do próprio processo de produção. A partir daí a pallet se move em rolamentos ao longo de uma das duas linhas de produção paralelas. Uma delas é a "linha de peça padrão" para as peças padrão, e a outra é a "linha de peça especial", que serve para as operações que consomem tempo, como implantar um novo reforço, necessário para elementos pré-moldados especiais. Onde os trabalhos requerem uma resposta especialmente flexível a pallet pode cruzar para a outra linha de produção. Existem várias posições na linha de produção em que isso é possível. Este cruzamento é realizado da mesma forma que em um circuito completo, por meio de pares de carros, que são alimentados eletricamente utilizando um Sistema de transporte de cabo. Após os carros de transporte transversal serem posicionados precisamente sob a pallet, a pallet é elevada hidraulicamente. Um sistema eletrônico de controle de execução síncrona garante que que a pallet atravesse precisamente para a nova posição.

A primeira operação é para posicionar os perfis de cofragem na pallet. Isso pode ser feito tanto manualmente quanto com uma moldura pré-fabricada que se posiciona na pallet por meio de uma grua móvel. Outras peças inseridas como tomadas, janelas ou quadro de portas são então colocados em posição. Em seguida, o agente de separação é aplicado manualmente, de modo que o elemento pré-moldado não adere subsequentemente à pallet.

Após a inserção da armadura, a pallet é transferida para a estação de concretagem. O difusor de concreto, que é controlado a partir de uma plataforma operacional móvel, é transferido através do portico de suporte, direto para uma posição abaixo da unidade de mistura de concreto, que em seguida, enche a tremonha de descarga. Após a pallet preparada estar segura na estação de compactação hidraulicamente, o difusor de concreto descarrega o concreto precisamente sobre a pallet. Para assegurar uma dosagem precisa do concreto, o difusor é equipado com um total de nove parafusos de descarga. O fundo do tanque de parafuso pode ser fechado pneumaticamente, o que permite uma limpeza simples da unidade de descarga. A compactação do concreto é realizada pela combinação da estação de vibratória e agitação. A agitação é realizada por dois pesos com uma correia de acionada a partir de um motor de agitação central.

Esta compactação do concreto em baixa frequência se atinge por um movimento de agitação sinusoidal que gera pouco ruído. Variados programas de compactação diferentes estão disponíveis, permitindo que a energia da compactação seja configurada de forma precisa e possa servir para o concreto bastante rígido. A compactação do concreto pode ser alternada ou ainda ser realizada em uma estação de vibração de alta frequência. A energia da vibração é transmitida a partir de oito vibradores externos que atuam sobre os blocos de rolamento da pallet.

Um pavimento de armazenamento guiado automaticamente e uma máquina de recuperação (AS&RS), especificada para uma carga segura de aprox. 25 t (o peso da tara do pallet mais o peso do concreto) realizam uma transferência automática da pallet para dentro e para fora da câmara de cura. A câmara de cura consiste em três torres cavaletes, cada uma com 14 compartimentos de pallets umas sobre as outras. Para o armazenamento e a recuperação das pallets, as portas dos cavaletes são ativadas com uma abertura segmentada.

As pallets são postas para dentro e para fora por meio das rodas de fricção e um dispositivo para puxar e empurrar. Em vista de manter a operação a manutenção com custos baixos, a AS&RS fornece proteção contra a quebra do cabo. A vida útil do sistema de acionamento pode se estender a cinco anos pelo tamanho adequado dos rolamentos de retorno, cabos e cabos de tambores, e o uso de materiais de boa qualidade. Como única fabricante, a Vollert utiliza um sistema de imigração para suporte dos cabos, no caso de ficarem carregados a força de tração é retirada em uma série de imigração, que previne a quebra do cabo. Também é possível a capacidade de expansão neste caso. Em frente a câmara de cura existente há uma área com fundação para duas futuras torres cavaletes com compartimentos para um total de 28 pallets.

Para fabricar paredes sólidas e lajes sólidas, em seguida ao tempo de cura de cerca de três horas, os elementos de concreto pré-moldado são transportados da câmara de cura para a estação de trabalho. No futuro, é possível adaptar uma espátula automática neste local. A espátula é localizada há um nível de trabalho superior, acima da linha de produção. Isso permite que as pallets chegadas da concretagem, sejam transportadas para a espátula abaixo até a câmara de cura. Ao alcançar a qualidade de superfície desejada , a pallet retorna para a câmara de cura para uma futura cura. Ao final do tempo de cura, a pallet com a peça de concreto desejada é descarregada a partir de uma das torres cavaletes exteriores para a liberação da concretagem.

Para a fabricação de paredes duplas, um dispositivo de troca de pallet pode ser instalado no futuro, e integrado ao circuito da pallet. As fundações para isso já estão feitas, e os poços estão no chão da fábrica. O primeiro invólucro para o que irá se tornar uma parede dupla pode ser transportado diretamente através da espátula para a área de giro. Uma conexão otimizada entre a câmara de cura e o giro da pallet pode assim ser implementada sem problemas posteriormente.

Após os perfis de concretagem serem removidos da pallet, uma mesa basculante na seguinte estação de trabalho inclina os elementos até um ângulo de 80o. Desta forma eles são retirados gentilmente da pallet. Uma grua móvel é utilizada para empilhar os pisos de lajes na horizontal sobre o berço de recepção antes de serem transportados para fora. Os perfis de concretagem são então limpos manualmente e colocados de volta ao sistema de circulação da pallet.

Procedimentos de trabalho visualizados "na foto"

Todos os componentes do sistema são monitorados por uma central de visualização computadorizada. Isso permite uma representação visual de toda a configuração da instalação e também mostra as informações de produção. As máquinas de processamento são controladas por um total de 19 painéis de controle, cada um localizado diretamente na respectiva estação de trabalho. A automação geral da instalação foi projetada pelos engenheiros da Vollert, que trabalharam em conjunto com a Precast India Infrastructures. Isto quer dizer que as condições especiais da instalação são reconhecidas.

A tecnologia e o conhecimento "made in Germany" junto a um grau moderado de automação caracterizam o conceito dessa instalação. Os processos de trabalho flexíveis são essenciais, eles nos colocam em posição de atingir produções econômicas com alta qualidade. As opções de expansão podem nos dar maior capacidade no futuro ou nos permite adicionar novas linhas de produtos, tais como as paredes duplas. comenta o MD Ajit Bhate. A nova instalação de produção possibilitou a Precast India Infrastructures de abrir o novo mercado em muito pouco tempo, e de atender a grande demanda do mercado indiano.

"Estamos muito felizes em estender o nosso circulo de clientes satisfeitos com a Precast India Infrastructures, e agradecemos a eles pela cooperação e comprometimento. Agradecemdos em particular ao Sr. Bhate e desejamos à toda a equipe muito mais sucesso com os seus novos sistemas de circulação de pallet da Vollert.", ilustra Debashish Roy, Chefe da Vollert India Pvt Ltd.