Aleris расширяет свое производство в ответ на рост спроса на легкие металлы в автомобилестроении. В Дюффеле предприятие производит на одном из крупнейших прокатных заводов в Европе для этой отрасли в том числе алюминиевые листы и ленты. Так как речь идет для Aleris о первом в Европе высокостеллажном складе для рулонов, то решающую роль в выборе поставщика сыграл многолетний опыт компании Vollert в проектировании систем внутренней логистики для алюминиевой промышленности. При разработке подходящего решения для системы внутренней логистики инженеры преодолели сразу несколько трудностей: тяжелые грузы, быстрое время такта и автоматизированное перемещение рулонов со шпулей и без. К тому же система должна быть рассчитана на рулоны различного диаметра, который непрерывно меняется в процессе прокатки.

25 тонн на одной телескопической стреле

Новый высокостеллажный склад высотой 26 м, шириной 11 м и длиной 88 м вмещает до семи рулонов друг над другом для промежуточного хранения перед либо после проката. Рулоны весом до 25 тонн поднимаются и перемещаются по внешней поверхности со скоростью до 2,5 метров в секунду при помощи устройства для обслуживания стеллажей на всего одной телескопической стреле. "Из-за постоянного изменения диаметра рулонов в процессе прокатки точка загрузки является единственной неизменяемой единицей, независимо от размера рулона. Кроме того, это дает возможность перемещать рулоны как со шпулей, так и без неё, что делает внутреннюю транспортировку на заводе Aleris очень мобильной", - поясняет основной принцип Ларс Штробель, руководитель проекта Vollert. Высокостеллажный склад посредством логистического решения соединен со станом холодного проката, печами для гомогенизации, а также с печью тепловой обработки (CALP). Транспортировка осуществляется с помощью четырех подъемных тележек для рулонов.

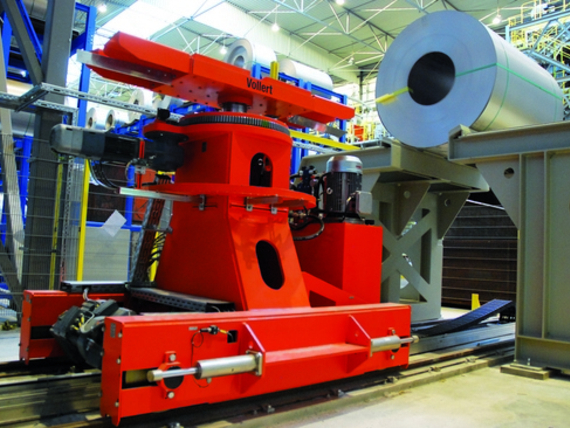

Манипулятор рулонов обеспечивает безопасную работу

Разгрузка грузовых машин при поставке на завод выполняется посредством специального манипулятора Vollert с поворотным, подъёмным и ходовым механизмом тележки с пролётом моста 19,5 м. После разгрузки манипулятор совершает все операции полностью автоматически. Передвижение происходит по трем осям со скоростью 1 м/сек., скорость подъема составляет 0,5 м/сек. Захватный механизм измеряет диаметр шпули, так называемый "глаз" рулонов и перемещает их в зависимости от загруженности на высокостеллажный склад, отдельный буферный склад, а при необходимости непосредственно на прокатный стан Sexto. Кроме того манипулятор обслуживает печь. После тепловой обработки нагретые до 500°С рулоны алюминия возвращаются на высокостеллажный склад для охлаждения. Все процессы внутренней транспортировки происходят автоматически без ручного управления.

Система была полностью поставлена на предприятие Aleris в 3-ем квартале 2012 года. С начала года прокатный стан вышел на проектную мощность, а его официальное открытие состоялось в марте 2013 года.