中国的忠旺集团是全球最大的铝型材制造商之一。至2018年,此公司计划将每年的铝型材产能从100万吨扩张到280万吨,而其应用范围包含航天到罐头和包装至高档超薄铝箔。在北京东南面130公里的港口城市天津正在建造两个用于生产硬和软铝合金的大型厂房,第三个铝箔厂房已在规划中,总面积超过5.5平方公里的规模令人印象深刻。该公司采用了沃乐特智能存储技术和全自动物流系统的专有技术,因为我们的重载专家已多年专注于钢铁和铝加工业的整套内部物流方案。但是,如此大的规模对我们的专家来说也是少见的挑战。

完美的连接

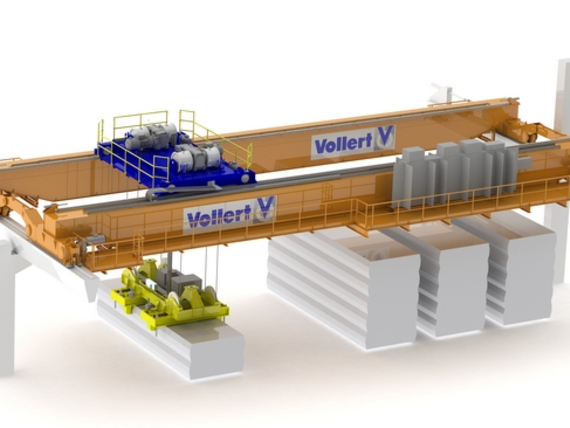

为了确保板坯(铝锭)和铝卷在熔化经轧制至装载的整个运输过程中不受损坏,忠旺决定采用全自动化的物流系统。在第一和第二厂房内,16个自动起重机和机械手运行于多个平面仓库,后加工区域由一条至500米长和31.5米跨距的起重机轨道连接。沃乐特的副总裁非常高兴地说道:"厂房区域的连接注入了我们所有的特长,从铝锭和铝卷的自动起重机、各种运输系统如起重车、运输车、导辊运输系统和货架操作装置至自动的测量和识别系统,它们使所有的物流可完美无缺的进行。带新型单项冷制装置的铝卷高架仓库也是由我们提供的。"由于其擅长的市场领先技术,Weinsberg的专家们被中国合作伙伴认同而因此签约。

安全的堆叠不平整的板坯

第一厂房(硬质铝合金)生产汽车和航天行业的铝板,它的面积为2平方公里。自动起重机在此用于多个平面仓库,并为铝材烤炉、高架仓库和其它加工处理流程之间的连接。它的起始端在120×500米的铸造厂房,此内有8个铸造单元和3个铝板坯平面储蓄区域。另一台自动起重机专用于为铝材烤炉接送型材。

起重机带为双梁桥式起重机,其跨距为27.5米,它们的行程距离可达300米,具体取决于各个平面仓库的长度,在第一厂房内可达到2160个储蓄位置。铸造过程后,重达35吨和约9×3米的板坯由沃乐特的铝锭倾斜站居中、固定、测量和标记,并安全地以横向置放于起重车。自动起重机将此重载全自动地堆叠或拆散,在此可堆叠至5块板坯。这是非常大的挑战,因为此原料在熔化后在纵向侧会产生不同程度的板厚度。但是机械手的智能提升机适当调节四根起重钢丝绳,由此可确保对型材无损伤的置放以及安全的储蓄。它们带有特殊的板坯夹具:四块夹颚板将板坯从侧面夹起,并液压将35吨重的铝锭夹持,夹颚板的楔形件用于固定。压力监视器的用处为,一旦达到预定的压力,板坯便被抬起,特殊操控装置防止夹具在运输过程中打开。而在发生紧急情况时,蓄压器确保了铝锭的夹持,所以它可以在停电的情况下保持2个小时。通过紧急供电,板坯可稳妥地下降。一个内部测试显示,此系统在停电情况下可以24小时无压力损失地运作。

难以置信的快速和精确

由于平面仓库的大规模,必须达到高速的行驶和精确的定位。忠旺铸造厂房的自动起重机因此以每秒4米的速度,也就是说每小时14公里的速度运行,是平常步行速度的4倍。Oliver Wolschinski说:"对于这样的重载来说,这种速度是一个真正的挑战,因为普通的厂房起重机一般每秒的运行速度是1米。我们为此动用了所有的项目经验。"在其它的项目中,工程师们也曾遇到过将重载快速运行的难题。为了防止行驶时的晃动,在开动前必须先将板坯全部抬起。"

虽然平面仓库面积极大,定位精度仍为+/-3mm,这由起重机双侧的激光控制双向测量系统负责。它实时控制左右车道,并根据需要进行调整。因此,就算跨距很大也可确保起重机和轨道永远是平行的。同步的控制可预防自动起重机的卡塞,因此也可长期保护运行轨道和起落架。沃乐特使用无磨损泄漏波导传输数据,此优势为不用wifi的安全数据传输。控制信号的范围由各种长度的泄漏波导直接传播至自动起重机的天线 - 无干扰的传输范围为120毫米。

使用丝绒手套的加工处理

冷却后,铝板坯被从平面仓库运到到锯切和铣削的生产线,此处由另一台自动起重机进行运送,所谓的Scalping 机械手。它接收轧制的板坯,并将其交予隧道穿梭车,由其运送至热轧机厂房。因为铝锭的表面不能被夹痕损坏,所以夹具必须非常温和地夹持。板坯不再需要被堆叠,夹具便可柔和地将板坯从下方抬起,由此可防止损坏。此外,在将板坯放入运往热轧机厂房的隧道穿梭车之前,起重机举起板坯后将它旋转90°。这些板坯用于生产铝卷或铝板。

350°高温的铝卷进行缓冲和冷却后被运往拥有1162个置放点的超级高架仓库,主动冷却过程之后为多个冷轧流程。轧制过程后,沃乐特的另一个铝卷机械手将铝卷放入钢化炉进行高温加工。此机械手也是双梁桥式起重机,跨距为16米,并负责烤炉的装卸载。此后,26吨重的铝卷温度极高,而且它的直径取决于产品和轧制流程的次数。因此,耐热涂层可以保护自动起重机免受损坏。另一方面,自动的铝卷盘管检测安全地将夹具引入盘管,由此保护铝卷不受损。加工完毕后,另一台平面仓库内的自动起重机负责包装和发货的运送。

特殊工件的高度灵活性

Oliver Wolschinski 说道:"此项目的重点不光在于重载的运输,更在于灵活可调的负载装置,因为根据不同的尺寸必须单个进行调节。"板坯的宽度和铝卷的周长和宽度是不同的,而最终板坯的范围在1到2米. 在生产过程中,铝卷在金属卷材和纸板筒之间变更,因此夹具也必须相应敏感并精确地运行。然而,沃乐特的专家们认为,全自动的运行是预防受损的最大保护:"天津的忠旺厂房内,即使很远的距离,自动起重机实现了各个轧机和生产厂房之间流畅并快速的连接。它们可全天安全并可靠的全自动运行,如有必要的话,也可戴丝绒手套工作。"

用于10万吨铝卷的高架仓库

中国的忠旺集团在天津建造3个新的全自动超级铝制品厂房。该公司非常信任沃乐特的最佳物流和仓库储蓄的专有知识。在此,最长的高架仓库为500米,5个层面的共150条排道为1500圈铝卷提供了储蓄空间。两个仍在建造的高架仓库将提供另外的1100和2200个储蓄位置,总容量为10万吨铝卷。作为生产缓冲区,仓库被集成入整套物流系统中 - 从板坯的熔化至最终轧制品的装卸载。沃乐特在此提供铝锭倾斜站、16台自动起重机以及31.5米跨距的机械手。此外,500米长的起重机轨道、隧道穿梭车、不需驾驶员的运输系统、货架操作装置和一对起重装置等也属于此项目范围。所有的输送系统以每秒4米的速度运行。