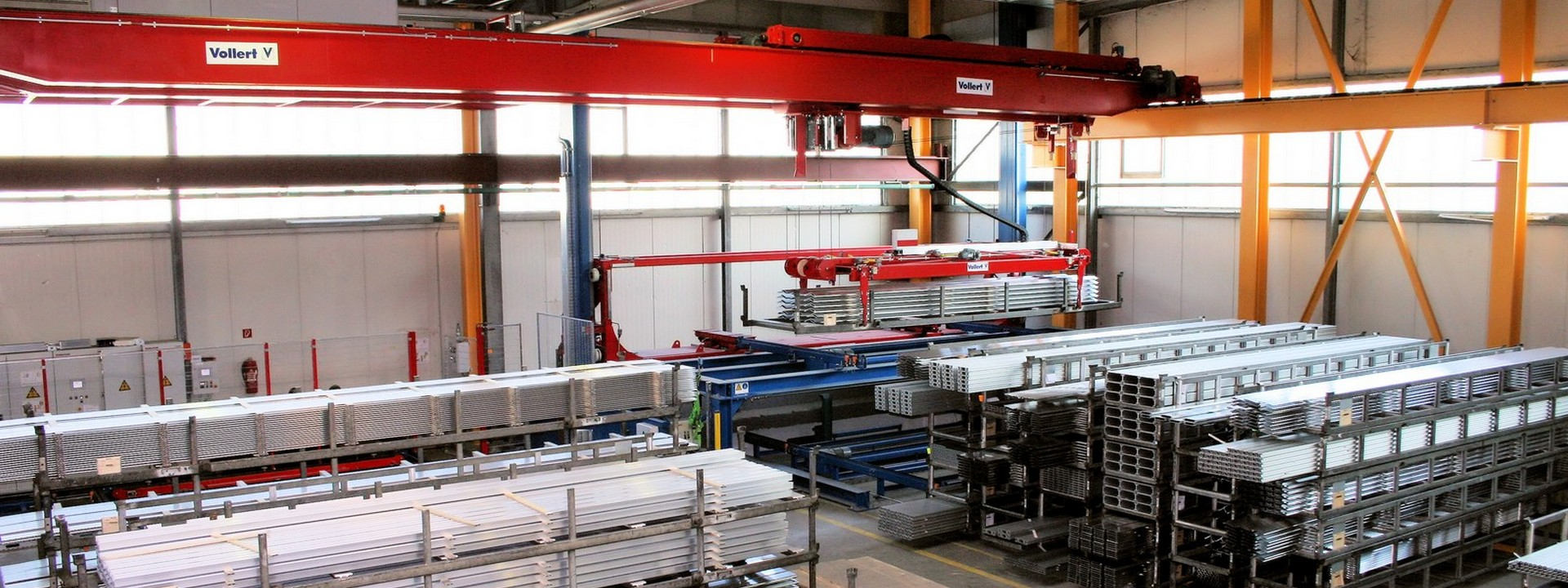

无论是作为窗框、汽车装饰或门柱, 我们在日常生活中常常见到各种铝型材。但是,它们更多的被用于见不到的地方,例如空调、电机壳或者在机械内。所有的相同处在于生产方式:它们被挤压成50米长的铝挤压型材,接着被切割为便于运输的5至6米长的挤压型材,然后被自动叠入运输筐,在180度的高温炉内硬化,最后通过阳极氧化工艺进行表面光洁和做进一步处理。铝的电解氧化(阳极氧化)用于防止型材的腐蚀和磨损。德国最大的铝型材挤压厂之一坐落在莱茵河边的蒙海姆。四个挤压机在apt Hiller加工所需的型材 - 仅去年一年便共生产了43500吨。阳极氧化厂每年精制加工300万平方米的表面。因为当前的内部运输系统只有部分是自动的,而手动的厂房内运输对质量标准形成很高的风险,所以在建造新的发货仓库时所有的物资流动均被自动化。为了控制预算,沃乐特的工程师们在策划时考虑到已有的系统,并将其改进。

穿梭隧道作为厂房连接

在此,挤压厂房和阳极氧化厂房的已有的连接成为一个大挑战。apt Hiller拥有一条200米长的穿梭隧道作为特殊的物流解决方案,它是中心运输操控系统的一部分,因此新的物流系统必须符合其容量。为了达到更高的通量,调度小车的底盘被改进,由此可达每小时15次来回行程,并可24小时运行。每次从挤压厂房至阳极氧化厂房的行程可运输3吨铝型材,回程时调度小车将空的运输筐送回,并分布到各个装载站。无论满的还是空的运输筐装载目前由一台自动起重机(AMK)执行,因为此起重机已达到其功率的极限,所以自动的起重和链式输送机将在阳极氧化厂房内翻新的包装站代替其目前的功能。由沃乐特改进并添加了同行控制器的起重机仍然用于调度车站区域的特殊任务。通过一个降落站,运输筐下降4米后被送入调度小车,此中央设备的元素每天运行三班,共计380个篓筐。升降机的功率被设计为每日480个篓筐,因此即使将来产量提升,也已具备足够的容量。

在装载站打包点尾部的导辊和链式输送机上被安装了一个空箩筐缓冲器。为了充分地利用空间,在缓冲器内有三层重叠,在装载处有一个固定的拆堆机分离箩筐。

操控:非常灵活的中央操控

为了使电动起重机在正确的时间提供正确的箩筐,一个新研发的中央运输管理系统控管了设备的全部操控。为此,设计师们必须考虑到各种特殊需求:沃乐特的项目负责人Henry Schulze解释道:"为了使整个流程流畅,最关键的是运输筐的排序。根据客户的特殊要求,我们为此设备的两条不同轨道设计了4种运输箩筐,它们控管了七种不同长宽高的运输任务。因为所有的箩筐都是同时运行的,所以为了能始终调度足够的各种运输容器,运输管理系统必须预先计划箩筐的混合比例,在正确的时间和地点必须具备合适的箩筐。"

为了使调度小车达到更高的输送功率,小箩筐被设置为上下两个,大箩筐因隧道的高度而无法如此设置。客户原有的箩筐被整合入沃乐特的运输筐,成为设备的一部分。

所有的容器也可添置 "高速"、"批量"和" 临时存储"的编码,以及被分配到各个分支设备的终端。此举由一个中央识别系统执行:装载的货品和各个箩筐编号由一组条码链接。在整个设备内分布的扫描振镜可在运行时扫描编码,因此可以随时检索运输筐的所在地,故障保障在紧急停止或电源中断后亦可始终保证提供所在地信息。

目前为止由阳极氧化厂"呼叫"的任务步骤现在可以通过端口中央执行。运输管理系统将所需的顺序编排,起重机自动执行其运行任务。

一个如同楼房高的起重站可移动上吨重的负载

在阳极氧化厂终点站安装的起重站也是如此,通过隧道运送后,运输筐由起重和链式输送机在此交货。升降机可以每秒0.5米的速度上升14米,将底楼、一楼和二楼连接。将后续加工或出货的铝合金型材在一楼交付,而将进行表面处理的型材被自动运输到二楼的拉伸区域。一个两层楼的输送系统接收并交付运输筐:装满的篓筐被交付于上方的输送机,空的箩筐被下方的输送机放置于升降机,并运回车站。在阳极氧化厂的第一层,铝合金型材由一台沃乐特自动起重机接收,并置放于60米长的临时仓库。在此,三吨重以下的负载可达每秒1.5米的速度。箩筐可根据需求被自动起重机经过四个专门设计的闸门之一提升至手推车,然后被运往阳极氧化设备进行拉伸。空的箩筐经过同一个闸门被回送到运输设备。

一台由沃乐特新设计的自动起重机掌控了底楼的后续加工前所需的临时仓库,它用于相邻设备循环和运作周期的生产缓冲。此区域的沃乐特自动起重机伸张长度为18米,并附带一台吊运车,使其可以斜角方向运行。为了使起重机更快地加速,所有的轮胎都是单一驱动的。此外,起重机桥架两端的两个激光距离测量仪可确保精确的运送目标。自动起重机是后续加工和包装之间的中间环节,循环必须非常快速,因此它的起重速度为每秒0.7米。因空间的狭窄,为了优化起重机的行动,夹具也可向上转动。通过这种方式,借助吊运车的斜角运行随时可以将重叠的箩筐往外运行, 如此可以缩短等待的时间并增加运输效率。

虚拟仓库增加了可用的空间

工程师们进一步添加了仓库的容量:系统的虚拟仓库可通过灵活的存储网格充分地利用空间,并为各种尺寸的箩筐节省储蓄的空间。12厘米长的网格为基础格式,大箩筐和小箩筐可灵活地被置入各个隔室,于此也考虑到运输管理系统的各种箩筐堆叠高度。设备各处的端口可额外视察系统内的分配和利用,但是这只是沃乐特解决方案的一部分。apt Hiller 的设备技术主管Arwed Rüter 说:"我们当时在找一种中央内部物流解决方案,它一方面可提高整个设备的输送功率并降低运输损坏,另一方面应使每一项任务的流程十分灵活。沃乐特的解决方案使我们达到此目的。因此在阳极氧化厂内,班头仍可灵活地中央调度任务的排序,任务数据的更改和提前的传递随时可执行,同时运输管理系统也自动规划紧急任务和各个临时仓库的容量。

密切的配合确保了生产的流畅度和安全性

除了技术任务以外,项目组也面临了时间的挑战。在极短的时间内,在生产运营的同时必须建造新的内部物流解决方案并进行调试。为了确保这点,此项目框架内的建设工作需有非常精确的时间计算,例如打开外墙和阳极氧化厂房的一楼扩建。和apt Hilller项目组在建造前的物流规划密切合作使我们可以逐步开展工作,并在短短几周内进行调试。从规划到完成,沃乐特的工程师们只用了一年的时间,此处也包括同时研发一种独有的安全方案,并取得了专业协会和国家职业安全协会的共识。Henry Schulze强调道:"特别是发货、包装和阳极化领域需要特殊解决方案,因为这些地方是设备的自动化和员工手动的交叉点。为了避免不必要的停机,在紧急停机前可预先执行干预措施。" 此外,阳极化设备的安全闸门设有冲程端控制,因此在获取型材时不需停机,且可完成整个循环。设备运行数月后,apt Hiller的物流和项目总管Jürgen Hoffmanns非常满意,他说:"新的内部物流现在已经证明了其必要性,该设备的自动化和快速运行提高了我们的产量,这样使我们可以为客户更准时地供货。"