"Hacer que la construcción residencial sea más sostenible y responsable", así describe el director general Lionel Morenval la misión de Muance. Este pionero quiere abrir nuevos caminos y, según sus propias palabras, revolucionar el sector francés de la construcción. Uno de los factores que impulsan el proyecto es la evolución demográfica en Europa, que está provocando que la demanda de vivienda social se dispare. Por otra parte, la oferta disminuye debido a la creciente complejidad de las normas y reglamentos de construcción, la escasez de mano de obra, el descenso de la productividad y el aumento del coste de los materiales. "Necesitamos encontrar una solución inmediata y sostenible ante la enorme escasez de viviendas asequibles", prosigue Lionel Morenval. "Y al mismo tiempo minimizar medioambiental, ya que el sector de la construcción es responsable del 38 % de las emisiones de CO2 en todo el mundo".

Nuevo sistema de construcción con huella ecológica

Lionel Morenval considera que los métodos de construcción convencionales no responden a los desafíos actuales. El concepto de Muance, un nuevo sistema de construcción basado en módulos prefabricados industriales apuesta por una mejor calidad y una construcción más rápida sin limitar la creatividad arquitectónica. La solución de construcción modular consiste principalmente en bloques de apartamentos R+3 de alta calidad y complejos residenciales en zonas suburbanas. El método de producción modular a pie de obra garantiza una utilización óptima de los recursos disponibles, independientemente de las condiciones de la obra. Las materias primas también se adquieren cerca de la producción y en el futuro se suministrarán a través de la propia conexión ferroviaria de la empresa. La empresa siempre consigue un alto nivel de calidad y entrega a tiempo, respetando las normas y directrices de construcción establecidas por ley.

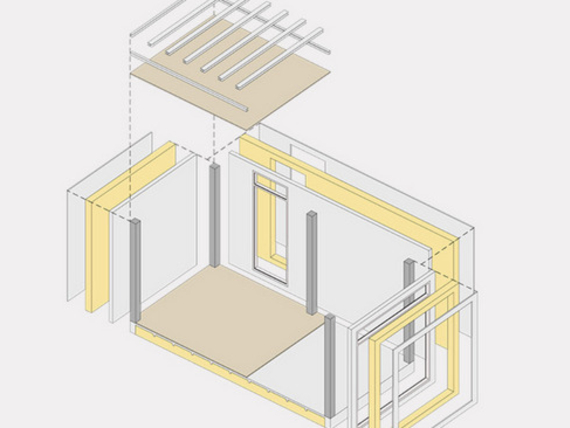

Partiendo de modelos digitales BIM, que también contienen los datos técnicos de la estructura del edificio, así como las propiedades físicas y térmicas, se utiliza una construcción inteligente de paneles y forjados. "El concepto modular 3D funciona con una combinación de techos macizos pretensados, paneles interiores portantes y pilares, así como paneles exteriores sándwich aislados", explica Philippe Marrié, jefe de proyecto y responsable de ventas de Vollert. "Gracias a la sofisticada modularidad con diferentes tamaños de módulos de sala, se consigue un alto grado de variabilidad sin comprometer en términos de arquitectura". Al mismo tiempo, se reducen los costes de fabricación y montaje.

Combinación inteligente de hormigón ligero y fibras vegetales

Una característica especial es el hormigón ligero reforzado con fibras especialmente desarrollado, que también tiene una conductividad térmica mejorada. Completamente exento de arena, el peso propio de los componentes de hormigón se reduce entre 3 y 4 veces. "En mi opinión, producir un hormigón que alcanza una rigidez de 25 MPa con un peso de sólo unos 800 kg/m³ es una primicia mundial", describe Philippe Marrié. "La tecnología patentada de Muance marcará nuevos estándares en el mercado, especialmente en la construcción modular. Además, esto solo reduce las emisiones de CO2 hasta un 60 % en comparación con el hormigón utilizado convencionalmente. Las construcciones modulares que son aproximadamente un 50 % más ligeras que los sistemas de construcción convencionales, también se reducen los costes de transporte y la capacidad de las grúas. El hormigón de alto rendimiento también puede incluso texturizarse, matizarse o teñirse para que los edificios residenciales se vean más personalizados.

También se están adoptando nuevos enfoques en el aislamiento de los paneles sándwich para reducir la huella ecológica. En este caso, la clave está en el uso de fibras vegetales. Con ellas se consiguen unas propiedades térmicas y acústicas óptimas sobre una base biológica y, al mismo tiempo, se garantiza una excelente regulación de la humedad. "Lo que hemos desarrollado aquí es sin la menor duda único", afirma Lionel Morenval plenamente convencido. El bioaislamiento convencional suele requerir materias primas valiosas y limitadas, como la madera. El sistema patentado de Muance utiliza myscontus como materia aislante, una planta que puede crecer casi en cualquier sitio con poco consumo de agua. También limpia el suelo de nitratos y contaminantes y puede utilizarse en zonas que no son necesarias para la agricultura. Los contaminantes permanecen en las raíces de las plantas y se fija una gran cantidad de CO2. A diferencia de la mayoría de los demás materiales aislantes de origen biológico, el proceso de fabricación desarrollado por Muance no requiere ningún proceso de separación de fibras que consuma mucha energía. El sistema de conexión especialmente desarrollado y patentado entre el panel interior portante y el panel exterior del componente sándwich también es exclusivo. Como resultado, la fachada exterior de hormigón de alta resistencia solo tiene 25 mm de grosor, frente a los 70 mm o más de los paneles sándwich fabricados anteriormente, lo que reduce aún más el consumo de hormigón, el peso propio y el consumo de acero de forma significativa.

Al igual que los elementos de hormigón sándwich, los techos portantes también están diseñados como elementos prefabricados de alta tecnología. Están pretensados y tienen cavidades, lo que reduce todavía más el consumo de hormigón. De este modo, el peso propio puede reducirse aproximadamente un 50 % en comparación con un techo de hormigón convencional. Los palets de circulación especialmente desarrolladas por Vollert transmiten las fuerzas de pretensado al sistema de encofrado.

Concepto de producción ajustada en la tecnología de plantas

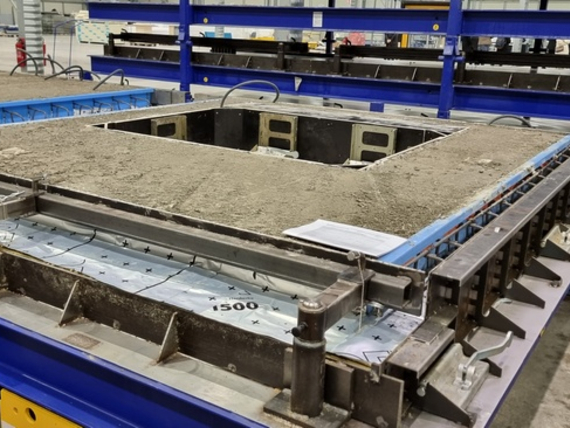

En la tecnología de plantas también se apuesta por secuencias de proceso rápidas y ajustadas. "Muance se dirigió a nosotros como proveedor tecnológico nada más empezar la fase de planificación con su visión de un nuevo tipo de sistema de construcción", explica Philippe Marrié, de Vollert. "En un intenso diálogo debatimos sobre alternativas y desarrollamos un concepto de sistema ajustado basado en palets. Hasta ahora, era bastante inusual trabajar con tolerancias en el rango de los milímetros en la planta de hormigón, especialmente con elementos 3D". Al mismo tiempo, sin embargo, el requisito exigible ha sido producir en un solo concepto de planta el mayor número posible de componentes de hormigón con especificaciones muy diferentes, que luego se ensamblan en un módulo de sala con precisión milimétrica mediante elementos de unión. Esto permite combinar de forma rápida y económica los distintos componentes de los módulos y preinstalar las tuberías de electricidad y agua. "Para ello hemos desarrollado, en estrecha colaboración con BT innovation, un sistema de encofrado especial que permite una instalación rápida y precisa para geometrías homologadas y complejas", explica Philippe Marrié.

Tras la inserción manual de los elementos de refuerzo y las piezas incorporadas, una cuba de hormigón SMART CAST guiada por grúa aplica el hormigón. Una estación vibratoria SMART COMPACT de alta frecuencia compacta el hormigón fresco. Para el proceso de curado, una viga elevadora recoge el palet de circulación con la pieza prefabricada de hormigón y lo apila en la posición de almacenamiento intermedio deseada. Para el premontaje de las construcciones modulares, los paneles se elevan con una estación basculante VArio TILT y se transportan con una grúa a la posición de montaje correcta. Por último, durante el montaje final, técnicos cualificados se encargan de todos los trabajos auxiliares necesarios, desde la electricidad y la sanidad hasta el alicatado y la pintura. El proceso de fabricación, de peso optimizado, permite transportar dos construcciones modulares simultáneamente a la obra en camión.

"Todo se diseñó pensando en la eficiencia y la rentabilidad", explica Daniel Krusche, jefe de proyecto de Vollert. "Además, en esta fase ya conviene considerar una posterior ampliación de la planta y un aumento del grado de automatización de cada uno de sus componentes". Para ello, Muance prevé duplicar a medio plazo su capacidad de producción actual. También está previsto automatizar diversos procesos, como el hormigonado, el curado y la logística interna de los módulos entre las estaciones de trabajo.

Sistema de construcción adaptable para muchas generaciones

El sistema de construcción de nuevo desarrollo y la tecnología de fabricación externa de las construcciones modulares permiten acortar los plazos de ejecución de los proyectos de construcción con una huella ecológica mucho menor. También se tienen en cuenta los futuros cambios demográficos y sociales.

"Nuestros edificios están diseñados para ser lo más modulares posible. El concepto de construcción facilita la adaptabilidad y reversibilidad de las estructuras de los edificios. Permite transformaciones y cambios estructurales sin necesidad de demolición", explica Lionel Morenval, de Muance. De esta forma también se cumple la promesa de Muance de construir viviendas sostenibles para muchas generaciones. "Diseñamos viviendas que responden a los retos sociales, ecológicos y económicos del presente y del futuro".