«Сделать жилищное строительство более экологичным и ответственным», – так описывает миссию компании Muance ее генеральный директор Лионель Моренваль (Lionel Morenval). Этот визионер хочет открыть совершенно новые горизонты и, по его собственным словам, произвести революцию во французской строительной индустрии. Одним из факторов является демографическое развитие в Европе, которое приводит к росту спроса на социальное жилье. В то же время предложение сокращается из-за усложнения строительных норм и стандартов, нехватки рабочей силы, снижения производительности труда и роста стоимости материалов. «Нам необходимо найти быстрый и надежный ответ на серьезную нехватку доступного жилья», – объясняет Лионель Моренваль. «И минимизировать воздействие на климат, поскольку строительная отрасль отвечает за 38% выбросов CO2 во всем мире».

Новая строительная система с экологическим следом

Лионель Моренваль считает, что традиционные методы строительства не позволяют решить эти проблемы. Благодаря новой строительной системе, основанной на предварительном изготовлении модулей помещений промышленным способом, концепция Muance направлена на повышение качества строительства и ускорение сроков возведения без ограничения архитектурного творчества. Решение использовать модульные конструкции в первую очередь ориентировано на высококачественные многоквартирные дома класса R+3 и жилые комплексы в пригородных районах. Модульный способ производства за пределами строительной площадки обеспечивает оптимальное использование имеющихся ресурсов, независимо от условий на строительной площадке. Сырье также будет закупаться в непосредственной близости от производства и в будущем доставляться по собственной железной дороге. Соблюдая установленные законом строительные нормы и правила, компания добивается неизменно высоких стандартов качества и осуществляет своевременные поставки на строительные объекты.

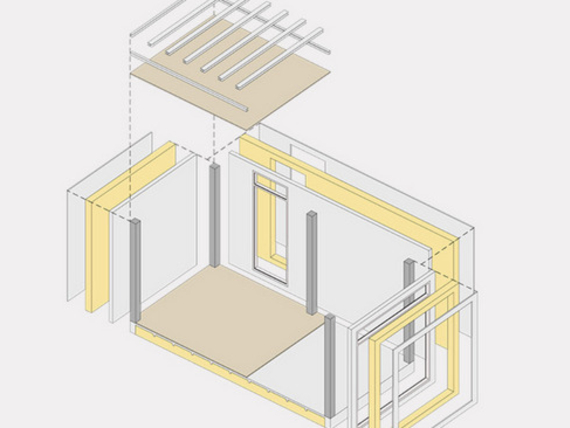

На основе цифровых BIM-моделей, которые содержат технические данные конструкции здания, а также физические и тепловые свойства, делается ставка на интеллектуальную конструкцию стены и потолка. «Модульная концепция 3D применяется в комбинации с предварительно напряженными монолитными перекрытиями, несущими внутренними стенами и колоннами, а также утепленными многослойными наружными стенами», – объясняет Филипп Маррие (Philippe Marrié), руководитель проекта по продажам компании Vollert, специализирующейся на бетонных заводах. «Благодаря продуманной модульной конструкции с использованием различных размеров модулей помещений достигается высокая степень вариативности без необходимости идти на какие-либо компромиссы в плане архитектуры». В то же время это снижает затраты на производство и сборку.

Интеллектуальное сочетание легкого бетона и растительных волокон

Особенностью является специально разработанный, армированный волокнами легкий бетон, который также обладает улучшенной теплопроводностью. Благодаря полному отсутствию песка собственный вес бетонных компонентов снижается в 3–4 раза. «На мой взгляд, это первый в мире опыт производства бетона, который достигает жесткости 25 МПа и вместе с тем весит всего 800 кг/м³», – говорит Филипп Маррие. «Технология, запатентованная компанией Muance, устанавливает новые стандарты на рынке, особенно в отношении модульного способа производства». Это не только снижает выбросы CO2 до 60% по сравнению с использованием традиционного бетона. Использование модулей помещений, которые прибл. на 50% легче традиционных строительных систем, позволяет снизить транспортные расходы и грузоподъемность кранов. Чрезвычайно высокоэффективный бетон может быть также текстурированным, матовым или окрашенным, чтобы еще больше разнообразить дизайн жилых зданий.

При выполнении изоляции стен из сэндвич-панелей также применяются новые способы для снижения экологического следа. Ключевым словом здесь является использование растительных волокон. Благодаря биологической основе достигаются оптимальные тепловые и акустические свойства, и в то же время обеспечивается превосходная регуляция влажности. «То, что мы разработали, безусловно, уникально», − убежден Лионель Моренваль. Для традиционной биоизоляции часто требуется ценное сырье, имеющееся в ограниченном количестве, например, древесина. В запатентованной системе Muance в качестве изоляционного материала используется мискантус − растение, которое может расти практически везде при незначительном потреблении воды. Оно также очищает почву от нитратов и вредных веществ и может использоваться на участках, которые не отведены под сельское хозяйство. Вредные вещества остаются в корнях растений, и таким образом большое количество CO2 связывается. В отличие от большинства других изоляционных материалов на биологической основе, процесс переработки, разработанный компанией Muance, не требует энергоемких процессов разделения волокон. Еще одной уникальной особенностью является специально разработанная, запатентованная система соединения между несущей внутренней и внешней стенами многослойного компонента. В результате толщина наружного фасада из высокопрочного бетона составляет всего 25 мм по сравнению с 70 мм и более для производимых ранее многослойных стен, что значительно снижает расход бетона, собственный вес и расход стали.

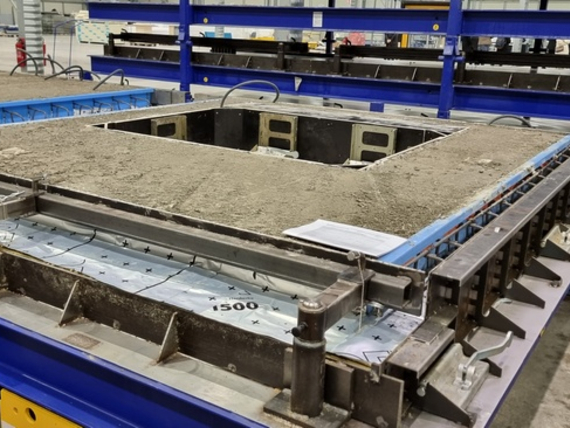

Как и бетонные сэндвич-элементы, несущие перекрытия также выполнены в виде высокотехнологичных сборных элементов. Они предварительно напряжены и имеют пустоты, что дополнительно снижает расход бетона. Таким образом, собственный вес может быть уменьшен прибл. на 50 % по сравнению с обычным бетонным потолком. Специально разработанные компанией Vollert оборотные поддоны передают усилия предварительного напряжения в опалубочную систему.

Концепция бережливого производства в машиностроении

Бережливые и быстрые технологические процессы также являются предпочтительными в машиностроении. «Компания Muance обратилась к нам как к поставщику технологий на ранней стадии планирования со своим видением нового типа строительной системы», − объясняет Филипп Маррие из компании Vollert. «В ходе интенсивного диалога мы обсудили альтернативные варианты и разработали концепцию бережливой системы на основе использования поддонов. До сих пор было довольно необычно работать с допусками в миллиметровом диапазоне на бетонном заводе, особенно с 3D-элементами». Однако, в то же время, требованием было производство как можно большего количества различных бетонных компонентов с самыми разными характеристиками в рамках одной концепции системы, которые затем собираются в модуль помещений с миллиметровой точностью с помощью соединительных элементов. Это означает, что отдельные компоненты модуля могут быть быстро и экономично соединены между собой, а линии электропередачи и водопроводные трубы предварительно смонтированы. «В тесном сотрудничестве с компанией BT innovation мы разработали специальную опалубочную систему, которая позволяет быстро и точно устанавливать стандартные и сложные геометрические конструкции», − говорит Филипп Маррие.

После ручной установки арматурных элементов и монтажных деталей бетоноукладочный ковш SMART CAST, управляемый краном, подает бетон. Высокочастотная вибростанция SMART COMPACT уплотняет свежий бетон. Для процесса отверждения подъемная балка поднимает оборотный поддон с предварительно изготовленным железобетонным изделием и укладывает его в необходимое промежуточное место хранения. Для предварительной сборки модулей помещения стены возводятся с помощью наклонной станции VArio TILT и транспортируются краном на необходимую монтажную позицию. Затем в процессе окончательной сборки квалифицированные специалисты выполняют все необходимые вспомогательные работы − от электрики и сантехники до облицовки и покраски. Оптимизированный по весу производственный процесс в конечном итоге позволяет перевозить на строительную площадку два модуля помещений одновременно на грузовике.

«Все было спроектировано очень эффективно и экономично», − объясняет Даниэль Круше (Daniel Krusche), руководитель проекта в компании Vollert. «Кроме того, уже на данном этапе следует рассмотреть возможность последующего расширения системы и повышения степени автоматизации ее отдельных компонентов». С этой целью в среднесрочной перспективе Muance планирует удвоить свои текущие производственные мощности. Также планируется автоматизировать различные процессы, такие как бетонирование, твердение и внутренняя логистика модулей между рабочими станциями.

Адаптируемая строительная система для многих поколений

Новая строительная система и технология внеплощадочного производства модулей помещений позволяют сократить сроки реализации строительных проектов и снизить воздействие на окружающую среду. Однако при этом учитываются и будущие демографические и социальные изменения.

«Наши здания спроектированы с максимальным использованием модульных конструкций. Cтроительная концепция упрощает адаптивность и обратимость строительных конструкций. Это позволяет проводить перестройку и реконструкцию без необходимости сноса», − объясняет Лионель Моренваль из компании Muance. Это также соответствует обещанию Muance построить устойчивое жилье для многих поколений. «Мы проектируем дома, которые отвечают социальным, экологическим и экономическим вызовам сегодняшнего и завтрашнего дня».