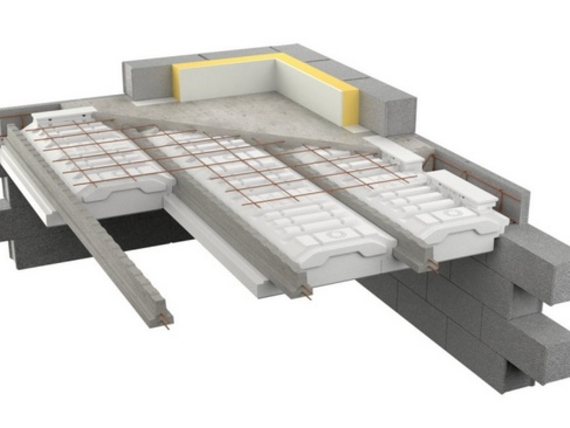

Во Франции балочно-потолочная система строительства является очень популярной. Односемейные дома и многоквартирные дома строятся с железобетонными ребристыми перекрытиями. Предварительно напряженные бетонные балки укладываются непосредственно на кладку стен, промежутки заполняются полистирольными панелями или пустотелыми кирпичами и заливаются бетоном на месте строительства. Помимо большой ширины пролета, значительными преимуществами являются меньший собственный вес плиты, высокая несущая способность плиты и экономия арматуры.

С 1970-х годов компания Planchers Fabre является лидером на рынке Франции в составе группы Rector Lesage, когда речь идет о преднапряженных балках для перекрытий. В дополнение к широкому ассортименту стационарного производства балок, которая применяется по всей Франции, предварительно напряженные балки изготавливаются промышленным способом в Пибраке около Тулузы с 1960 года. По принципу линии циркуляции с высокой степенью автоматизации опалубка для балок перемещается между отдельными рабочими этапами, пока готовая предварительно напряженная бетонная балка не будет готова к отправке на строительную площадку. "В начале 2000-х годов мы провели настоящую новаторскую работу с компанией Rector Lesage", - рассказывает Филипп Маррие, руководитель проекта по продажам в компании Vollert, специализирующейся в то время на заводах. "Впервые были автоматизированы подпроцессы в производстве балок.

Инвестиции в расширение производственных мощностей

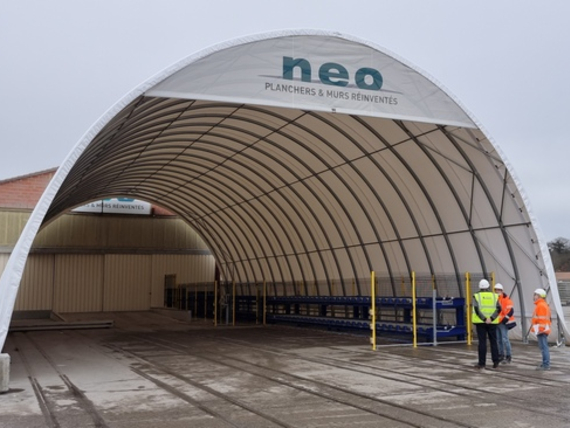

"В Прибаке мы производим различные предварительно напряженные бетонные балки для модульной строительной системы NEO, - объясняет Клод Шобен, управляющий директор компании Planchers Fabre. "В 2020 мы технически оптимизировали и доработали предварительно напряженные балки с высотой элемента 110 мм и 130 мм. Они пользуются большим спросом, поэтому мы решили инвестировать в новую технологию завода. Для этого мы очень быстро связались с нашим давним технологическим партнером Vollert".

Основой производства балок является процесс установки и снятия натяжения арматуры, а также оптимизированные, высокоавтоматизированные процессы, особенно процессы транспортировки, хранения и поворота в пределах заводского оборота. В натяжной раме, которая прочно соединена с транспортным поддоном, размещаются балочные формы, состоящие из или 1620 балочных желобов, каждый из которых разделен на два блока по 8 или 10 штук. Перед этим крупномасштабный плоттер SMART PLOT, управляемый CADCAM, точно регистрирует длину балок. "Таким образом, мы одновременно производим до 3240 предварительно напряженных железобетонных балок с различной длиной элементов на поддоне линии циркуляции", - объясняет Филипп Маррие. Для процесса бетонирования предварительно изготовленные и зачехленные пакеты предварительно напряженной арматуры сначала полностью укладываются на транспортный поддон с помощью крана. "Крановая техника изначально не принадлежит компании Vollert. Она была демонтирована на другом заводе и оптимально интегрирована в концепцию системы здесь, в Пибраке", - описывает Юрген Шефер, руководитель проекта в Vollert. Перед фиксацией распорки в натянутом состоянии, натяжная машина стыкуется и гидравлически доводит подвешенные стальные тросы до необходимого предварительного натяжения.

После укладки специального самоуплотняющегося бетона в несущую опалубку и зачистки поверхности процесс схватывания длится не менее 8 часов. Полностью изолированная камера сушки VArio CURE, предварительно нагретая до 60° C, состоит из двух отдельных основных камер, каждая из которых имеет по 2 и 3 стеллажа, расположенных последовательно. Система стеллажей с пятью отделениями для сушки с каждой стороны, расположенными друг над другом, и промежуточным уровнем транспортировки предлагает инновационную концепцию экономии пространства благодаря специальной тандемной конструкции. Для этого свежезабетонированные балки перемещаются на промежуточный уровень на уровне земли под первыми двумя стеллажными башнями. Стационарный кран-штабелер VArio STORE захватывает транспортный поддон, поднимает его на высоту нужного стеллажного отсека и перемещает внутрь. Если на том же уровне стеллажа хранится второй транспортный поддон, первый поддон задвигается дальше в следующую стеллажную башню. Для процесса извлечения специальная система сцепления обеспечивает выдвижение заднего поддона вперед после извлечения переднего транспортного поддона. Следующие процессы хранения и складирования осуществляются по тому же принципу тандема.

Убрать натяжение, снять опалубку, повернуть - готово

После снятия натяжения подъемный кран сначала поднимает половину предварительно напряженных бетонных балок из натяжной рамы по всей их длине с помощью траверсы и специальной системы крюков. Предварительно напряженные бетонные балки устанавливаются параллельно на опорную раму поворотного устройства VArio TURN, которое имеет специальную систему направляющих в зависимости от типа балки 110 или 130. Затем на опорную раму устанавливается рама для транспортировки балок, и они соединяются вместе. После поворота на 180° предварительно напряженные бетонные балки укладываются на цепной конвейер для дальнейшей транспортировки в зону резки. "В этот момент предварительно напряженные бетонные балки, изготовленные в ряд, все еще соединены друг с другом с помощью арматуры предварительного напряжения. Мобильная автоматическая пила, установленная компанией Planchers Fabre, измеряет положение балок с помощью датчиков и распиливает открытую арматуру предварительного напряжения посередине между двумя балками. Готовые предварительно напряженные бетонные балки обкладываются брусом и по цепным конвейерам направляются в зону погрузки. Для этого станция подъема и опускания может поднять группу балок на подвесной роликовый конвейер. В качестве альтернативы, группа балок на нижнем транспортном уровне также перемещается в зону загрузки. Затем вилочные погрузчики укладывают нижнюю группу на верхнюю и переносят их в специально отведенные места временного хранения для отгрузки на строительные площадки.

Процессы очистки также были специально адаптированы к производству балок. Устройство чистки поддонов VArio CLEAN имеет три варианта щеток, в зависимости от типа используемой балки. Пока зажимная рама остается на транспортном поддоне, вращающиеся роликовые щетки - как зубная щетка - очищают зазоры и освобождают поверхность от грязи и остатков бетона перед нанесением смазочного состава.

Установлен очередной рубеж

Серийное производство новых предварительно напряженных железобетонных балок успешно началось в сентябре 2021 года. "Мы оптимизировали проверенную технологию завода с помощью новейших технологий", - объясняет Юрген Шефер. "И мы сделали это в существующем цехе. Прежде всего, нам удалось решить проблему малой строительной высоты с помощью индивидуальных решений, например, в камере сушки".

"Оба фактора - технология оборудования и проверенный опыт Vollert, а также система управления производством от специалиста по управлению Unitechnik - стали для нас краеугольными камнями для оптимального запуска в октябре2021", - резюмирует Клод Шобен из Planchers Fabre. Благодаря новой производственной линии мы сможем производить более одного миллиона погонных метров предварительно напряженных железобетонных балок в год. "