Для того, что оставаться конкурентноспособными в борьбе за клиентов и заказы, производителям ЖБИ в обязательном порядке необходимо было наращивать выходные мощности и изготавливать стеновые блоки и перекрытия в соответствии с пожеланиями заказчика в кратчайшие сроки с неизменно высоком уровнем качества. Технологии и процессы в производстве ЖБИ должны следовать этим тенденциям. Ретрофит - модернизация или усовершенствование имеющегося производственного оборудования - вот ключевое слово. "На данный момент мы модернизируем заводы по производству ЖБИ по всей Европе и миру", - сообщает Маркус Шенк, руководитель отдела сбыта и сервиса у эксперта по оборудованию компании Vollert. Примеры актуальных проектов демонстрируют, как в короткие сроки можно сократить затраты при помощи автоматических бетонораздатчиков или высокомощных переворотных рам для поддонов.

Компания Gebr. Kaltenbach из Шварцвальда модернизирует оборудование 90-х годов

"Поставщик сырья и производитель строительных материалов компания Gebr. Kaltenbach GmbH & Co. KG из г. Дорнштеттен - это показательный пример того, как можно объединить традиции и инновации с помощью постоянных мероприятий по модернизации", - говорит Маркус Шенк. С 1923 года Gebr. Kaltenbach добывает на собственном карьере на севере Шварцвальда гравий и щебень, а затем перерабатывает их в асфальт и товарный бетон. С 1990-х годов наряду с конструктивными ЖБИ, такими как лестницы и балконы, началось производство сборных элементов перекрытий и двойных стеновых блоков разнообразных форм с учетом пожеланий заказчиков для строительной отрасли. "Сейчас мы переоснащаем оборудование, которому более 20 лет, в рамках программы по модернизации по последнему слову техники и технологии", - объясняет Вернер Вёснер, технический директор производства ЖБИ компании Gebr. Kaltenbach.

Существенным фактором для дальнейшего качества изготовленных стеновых блоков и перекрытий является процесс бетонирования. "В декабре 2016 года был полностью модернизирован процесс бетонирования, а ручной бетонораздатчик, установленный в 1988 году, заменен на современный автоматический бетонораздатчик от Vollert с системой управления CAD/CAM", - уточняет г-н Вёснер. Новый бетонораздатчик SMART CAST обеспечивает однородную и точную выгрузку бетона. "Теперь мы экономим до 10 % бетона, что значительно превзошло наши ожидания", - продолжает г-н Вёснер.

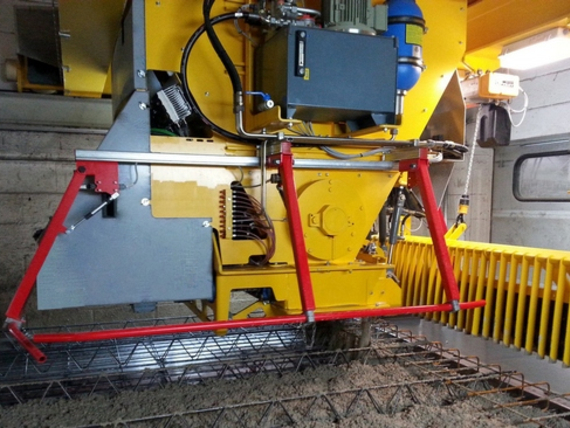

Существующая направляющая бетонораздатчика осталась без изменений. Для подключения нового автоматического бетонораздатчика к системе управления соответствующим образом был доработан ПЛК. Для каждого последующего процесса бетонирования создается оптимальная производственная программа. Дозирование бетона осуществляется при помощи шнекового раздаточного устройства, причем управление приводами шнека в режиме автоматической работы осуществляется отдельно либо группами. Уплотнительные колпачки обеспечивают чистую выгрузку. Вращающийся распределительный валик предотвращает образование насыпных конусов и гарантирует оптимальный поток бетона для раздачи. Для настройки объема выгрузки, с учетом консистенции бетонной смеси, можно использовать частотное, т. е. бесступенчатое, регулирование скорости игольчатых валиков. Количество выгружаемого бетона непрерывно фиксируется и контролируется. Измерение продольного и поперечного перемещений происходит посредством интеллектуальной системы лазеров. Координаты передаются в автоматическую систему управления с точностью до миллиметра. Дополнительно встроенное устройство для затирки придает поверхности равномерную шероховатость. На сегодняшний день бетонируется до 4 сборных элементов перекрытия в час. Для модернизации потребовалось всего лишь две недели во время рождественских каникул в 2016 году.

Цели по качеству в группе компаний fdu

Компания MÜVA Beton в г. Хольцминден также хочет повысить производительность оборудования по производству сборных перекрытий за счет нового автоматического бетонораздатчика SMART CAST с управлением CAD/CAM. MÜVA Beton является частью группы компаний fdu, по собственным данным крупнейшиго поставщика с производственной мощностью 8,7 млн. кв. м сборных перекрытий и 1,6 млн. сборных стеновых панелей в год. "Модернизация - это важная тема для нас", - говорит Бенно Штрак, руководитель отдела техники управления процессами MES. "С помощью нового автоматического бетонораздатчика мы у себя в Хольцминдене можем существенно повысить качество плит перекрытий и уменьшить расход бетона". Оптимальные программы для производства и выгрузки бетона и измерение продольного и поперечного перемещения посредством интеллектуальной лазерной системы также сокращают расходы. Еще одно переоснащение - вибростанция 90-х годов была заменена на современное низкочастотное уплотняющее устройство SMART COMPACT2 от Vollert. При уплотнении свежего бетона уровень шума гораздо ниже, чем при использовании других методов. Теперь возможно точно задавать необходимую энергию уплотнения, что позволяет обрабатывать более жесткий бетон. "Новая станция уплотнения расположена максимально низко и горизонтально, поэтому при монтажной высоте в 320 мм требовались только выемки в полу в зоне небалансных электроприводов", - рассказывает Маркус Шенк из Vollert.

Был полностью модернизирован также и процесс магазинной загрузки поперечной съемной опалубки. Новое устройство MRP не только убирает съемную опалубку с поддона и укладывает ее в магазинный накопитель, но и одновременно очищает поверхность поддона от остатков бетона и клея с помощью вальцевых щеток и щеток для бортовой опалубки и наносит разделительное средство. Точная система захвата под управление системы CAD/CAM захватывает поперечную съемную опалубку из параллельно перемещающегося магазинного накопителя для следующего ЖБИ. Дополнительно растворимой краской наносятся контуры для продольной съемной опалубки и закладных деталей. "Фирма Vollert заменила все три компонента в кратчайшие сроки, чему мы были крайне рады", - говорит руководитель проекта Бенно Штрак.

Эффективное производство двойных стеновых блоков у компании BE Beton-Elemente

Для оптимизации процессов при производстве двойных стеновых блоков и их соответствия требованиям сегодняшней строительной отрасли при реализации проектов по модернизации особое внимание уделяется прежде всего технике для кантования. Компания BE Beton-Elemente в южнонемецком городе Штайслинген, почти 70 лет производящая стеновые блоки и перекрытия высокого качества, модернизировала участок производства двойных стеновых блоков. В центре внимания новая переворотная рама для поддонов VArio TURN. "Часть изготавливаемых нами элементов стен - разнообразных нестандартных форм и размеров, с изоляцией и без. Четкой целью модернизации имеющейся техники для кантования была максимальная производительность при производстве доброкачественных двойных стеновых блоков, с гладкой поверхностью с обеих сторон", - сообщает Дитмар Нотц, технический директор компании BE Beton-Elemente.

Новая технология кантования обладает большей удерживающей силой, что делает возможным наряду с увеличением объема выпускаемой продукции также и производство самых разнообразных стеновых блоков. Для этого была заменена поворотная траверса, а технические средства автоматизации модернизированы и подогнаны под новую технологию. Перед процессом поворота поддон фиксируется на поворотной траверсе с помощью гидравлики. Зажимные штанги с пневматическим стопорением надежно удерживают верхнюю поверхность двойного стенового блока на поворотной траверсе во время подъема и переворота. Возможна грузоподъемность до 10 тонн. "Зажимные штанги с упорной стороны выполненны с возможностью перемещения, закреплены посредством монтажных шин Halfen и остаются на поворотной траверсе все время. Поэтому больше не нужно тратить много времени на монтаж и демонтаж зажимных штанг до и после кантования, как это было ранее", - поясняет Маркус Шенк из Vollert. "Преимущества в издержках благодаря новой системе зажимных штанг от Vollert очевидны". Фиксаторы расстояния между стенами создают возможность производства двойных стеновых блоков от 180 до 400 мм. Центральный компьютер передает данные поворотной траверсе. Фиксаторы расстояния автоматически устанавливаются на нужную высоту стены. Для производства двойных стеновых блоков с изоляцией внутри новая поворотная траверса дополнительно оснащена автоматизированной системой регулировки высоты. Для этих целей на регулируемом по высоте основании смонтировано пневматическое зажимное приспособление с максимальным подъемом 160 мм. Остановка на требуемой полной высоте стены происходит также автоматически с помощью управления CAD/CAM.

Ретрофит - устойчивая тенденция

В дальнейшем производители ЖБИ будут еще больше инвестировать в имеющееся оборудование для сохранения своей конкурентоспособности. "Примеры показывают, как в короткие сроки можно сократить затраты при помощи новейших технологий в оборудовании. С нашей программой по модернизации мы предлагаем заводам по производству ЖБИ эффективный ответ на сегодняшние тенденции в строительстве и увеличивающееся давление затрат", - говорит Маркус Шенк из Vollert.