Имея в общей сложности три предприятия, группа Soriba специализируется на производстве высококачественных и привлекательных в архитектурном отношении элементов из сборного железобетона. Помимо фасадных элементов и стен, сюда также входят различные варианты сборных бетонных лестниц, которые также отличаются высочайшим качеством. До сих пор инновационный производитель строительных материалов использовал исключительно традиционные стационарные производственные процессы с применением лестничной опалубки на заводе в Фонтене-ле-Конте, расположенном недалеко от Атлантического побережья Франции. Однако целью управляющего директора Стефана Гарнье было рационализировать и оптимизировать этот трудоемкий и трудозатратный производственный процесс, а значит, мыслить совершенно по-новому. Как сообщает Филипп Маррие, руководитель проекта по продажам компании Vollert, в немецком специалисте по заводам сборного железобетона Vollert из Вайнсберга, он нашел для этого подходящего партнера: "В новой концепции завода все производственные процессы были действительно пересмотрены и оптимизированы с самого начала - от процесса опалубки, бетонирования, твердения до автоматизированной и оптимизированной по весу последовательности загрузки грузовиков. В итоге многие новые идеи и усовершенствования были оптимально реализованы. Результат устанавливает совершенно новые стандарты и является особенным для нас, как для опытного производителя заводов сборного железобетона. "Компания Soriba заложила фундамент, используя специальные опалубочные поддоны - они необходимы для рационального производства различных типов лестниц в зависимости от проекта здания. Специалисты компании Vollert предоставили необходимые ноу-хау в области автоматизации и инновационных технологий машин, в результате чего была разработана новая концепция завода в стандарте Industry 4.0, которая не только экономит время и деньги, но и снижает выбросы CO2 благодаря значительной экономии материалов и использованию возобновляемых источников энергии.

Бетонные лестницы каждую минуту

Поддоны для опалубки с переменными краями являются основой для циркуляционного производственного процесса, поскольку сборные лестницы проектируются очень индивидуально в зависимости от требований заказчика и варьируются от здания к зданию. Ширина и высота ступеней стандартизированы. "Для этого мы заранее определили несколько стандартных поддонов для опалубки, которые теперь доступны для выбора на производстве и обеспечивают индивидуальную ширину лестницы. Покрытие поддонов из высококачественной стали гарантирует высокое качество поверхности лестницы", - говорит Валентин Гарнье, руководитель проекта в компании Soriba. В реальном процессе обращения процедура напоминает этапы работы проверенного производства сборного железобетона. После опалубки вставляется арматура, затем следует процесс бетонирования, твердения и последующего заглаживания, а также поворота и извлечения сборных бетонных изделий из опалубочной формы. «По сравнению со стационарными опалубочными системами этот новый производственный процесс значительно сокращает время, что позволяет производить большие объемы продукции в более короткие сроки».

Ключевой момент – поворот изделий

Инженеры Vollert не ограничились обычным процессом. С целью ресурсосбережения и устойчивого производства были рассмотрены все варианты экономии сырья, энергии и выбросов CO2. Эксперты компании Vollert удивили всех, предложив автоматизировать процесс поворота бетонных лестниц и спроектировать его с учетом особенностей продукции, поскольку это дает основу для значительной экономии материалов, как объясняет Филипп Маррие: "Поворот и кантование готовых бетонных элементов является ключевым моментом в производстве лестниц - в прямом смысле этого слова, поскольку именно здесь на бетонную конструкцию ложатся самые высокие нагрузки и требования к изгибу момента. При дальнейшем использовании эти критерии высокой стабильности уже не нужны. Если спроектировать процесс поворота и кантования таким образом, чтобы он был щадящим для изделия, можно сэкономить значительное количество арматурной стали и бетона. "Vollert" разработал специальное поворотное устройство, которое фиксирует и поворачивает весь поддон опалубки, включая бетонный элемент, после автоматического снятия опалубки. Эта щадящая и разгружающая процедура позволяет значительно уменьшить количество арматуры в бетонном элементе. Кроме того, поворот изделия и распалубка выполняются одновременно всего за одну рабочую операцию.

Меньше бетона, меньше стали, меньше CO2

Помимо уменьшения количества арматуры, оптимизированный процесс поворота изделий также снижает содержание цемента и, таким образом, уменьшает самый большой источник выбросов CO2 в производстве сборного железобетона. По словам Маррие, это достигается благодаря энергетически оптимизированному процессу отверждения: "Процесс твердения полностью автоматизирован в два этапа в камере сушки. Она разделена на две зоны обогрева и предлагает обширное пространство для хранения благодаря стеллажным башням. В первой зоне процесс отверждения начинается с импульсного нагрева. После этого поддон перемещается краном-штабелером в более низкий температурный диапазон, который полностью достаточен для дальнейшего процесса твердения. Здесь мы используем энергию экзотермического процесса бетонирования в лестнице. В результате время пребывания поддонов в камере сушки немного увеличивается, но потребность в цементе снижается - значительно". Soriba также добивается дополнительного снижения расхода цемента при бетонировании и уплотнении за счет использования вибростанции с запатентованной маятниковой подвеской Vollert. Процесс встряхивания без сопротивления обеспечивает оптимальное распределение энергии в бетоне, что ведет к дальнейшей экономии цемента. "Помимо снижения затрат, уменьшение количества цемента приводит к значительному сокращению выбросов CO2 в атмосферу при производстве сборного железобетона, поскольку это производство вносит наибольший вклад в этот показатель", - подчеркивает Филипп Маррие. В качестве источника энергии для камеры сушки и для всего производства Soriba использует геотермальные и солнечные системы. Соответствующая теплоизоляция камеры сушки Vollert также является обязательной.

Мобильная система управления 4.0 - интерактивная и безбумажная

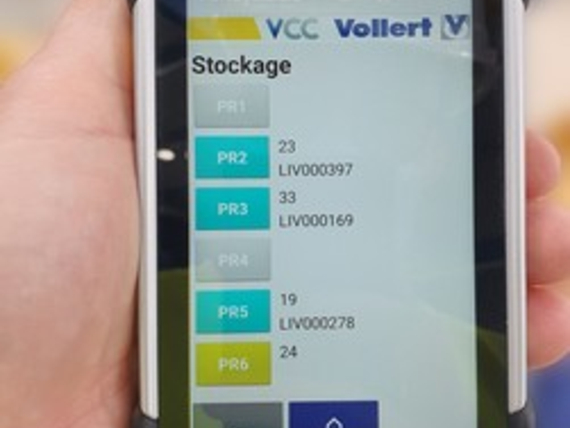

В программном обеспечении управления компания Soriba также полагается на самые современные решения и непрерывное отслеживание данных для каждого бетонного элемента. Управление данными осуществляется в стандарте Industrie 4.0 через центр управления Vollert (VCC). Интерактивные QR-коды связывают его с каждым элементом лестницы и тем самым обеспечивают непрерывный контроль работы, документирование и контроль качества. После сканирования мобильные устройства отображают уже выполненные и следующие этапы работы, а также передают эту информацию следующему сотруднику по каждому элементу лестницы. Таким образом, все участники процесса всегда получают прямую информацию о предстоящих задачах по обработке или транспортировке - полностью без использования бумажных носителей. База данных обеспечивает связь главного компьютера Vollert с ERP-системой Soriba.

Полная автоматизация вплоть до погрузки на грузовики

"Контроль отдельных производственных процессов не заканчивается на готовом отвержденном элементе лестницы, но также включает в себя правильное промежуточное хранение и последовательность доставки для грузового транспорта", - говорит Филипп Маррие. "Например, когда готовые элементы приняты, указывается правильная последовательность их складирования, чтобы достичь оптимального использования грузовиков при последующем извлечении и погрузке". Цель автоматизации - максимально сократить количество передвижений элементов лестницы. "Например, для складирования лестниц нам требуется всего два перемещения крана, что значительно меньше, чем на стационарном производстве". После поворота и распалубки система управления назначает каждой лестнице одну из шести позиций ожидания в трех зонах безопасности. Они служат в качестве буферных позиций, чтобы иметь возможность достичь высокой скорости циркуляции. Затем перегрузочная платформа автоматически транспортирует бетонные элементы на транспортных стеллажах на открытую площадку и снова предоставляет их для погрузки по вызову в оптимально собранном виде. Новая производственная линия Soriba также идет на шаг дальше в плане эргономики. Для достижения оптимальной высоты обработки циркулирующих поддонов компания Vollert разработала специальную заниженную систему с фрикционными колесами, утопленными в пол. Во время поперечной подачи поддоны поднимаются выше, чтобы под ними могли проехать поперечные погрузчики.

Управляющий директор Soriba Стефан Гарнье доволен результатом: "С этим совершенно новым производством лестниц - первым в мире, где используется процесс циркуляции - нам действительно удалось сделать нечто уникальное. Автоматизация значительно сокращает усилия по обработке, экономит время и является одновременно экологичной и эргономичной. Мы сокращаем использование сырья, такого как опалубочная древесина, арматурная сталь и ископаемая энергия, и значительно экономим на бетоне благодаря оптимальному уплотнению на виброплощадке, процессу поворота изделий и оптимизированному процессу твердения. Все это приводит к значительному сокращению выбросов CO2. И в то же время мы производим высококачественные бетонные лестницы с высокой скоростью цикла."