Виттават Порнкул, председатель DSC Product Company Limited является одним из визионеров в строительной отрасли Таиланда. Как дочернее предприятие группы DCON, специалист по сборному бетону с 1990-х годов производит элементы перекрытия и специальные бетонные компоненты для самых известных застройщиков в Таиланде, а также для проектов недвижимости компании Orrada Company Limited, конструкторского бюро группы DCON. "Мы поставляем в основном малоэтажные коммерческие проекты, а также жилые проекты для современной семьи, такие как проект здания DCON Prime в Раттанатибет Сай Ма в самом сердце Бангкока. На 38 этажах он предлагает эксклюзивность и много жилой площади. Это единственный жилой комплекс в этом районе, сочетающий в себе 3 вещи: собственную станцию метро и, таким образом, оптимальное транспортное сообщение, панорамный вид на дельту реки и бассейн на террасе на крыше", - описывает Виттават Порнкул. Кроме того, на 25% сократился выброс CO2 и на 50% - потребление воды. Жилые здания имеют отличные тепловые свойства, а также чрезвычайно устойчивы к атмосферным воздействиям".

Для реализации таких строительных проектов в Таиланде с 2000-х годов прочно закрепились строительные системы с промышленными сборными бетонными элементами. Государство также поддерживает это с помощью целевых программ городского развития. "Чтобы создать больше жилых помещений и совершить настоящий квантовый скачок с точки зрения архитектуры, качества строительства, экономической эффективности и фактора времени, методы строительства предлагают значительные преимущества", - объясняет Штеффен Шмитт, ответственный менеджер по продажам на заводе-производителе оборудования для фабрик ЖБИ, специалист Vollert. " DSC Product признал это на ранней стадии". Если раньше заказчики и строительные проекты обеспечивались в основном элементными и пустотными плитами, а также легкими блоками, то в начале 2018 года было принято решение о расширении строительного ассортимента за счет включения в него предварительно изготовленных монолитных стен. "За последние годы спрос клиентов увеличился в разы за счет множества преимуществ. Мы хотели найти ответ на этот вопрос, - говорит Виттават Порнкул.

Обширное ноу-хау - от компоновки системы до интеграции с BIM

"Оба партнера по проекту - Vollert и DSC Product - с самого начала работали высокопрофессионально и чрезвычайно мотивированно. Различные точки зрения, безусловно, многократно обсуждались", - говорит Виттават Порнкул. Разработанная концепция завода включает в себя мощность 180.000 м² монолитных бетонных изделий в год. Подробно обсуждались различные концепции производственной технологии, такие как чисто стационарное производство на кантователях или кассетной опалубке, а также оценивались все "за" и "против". Для оптимальной автоматизации установки с максимальной отдачей от прибыли было принято решение в пользу концепции системы с центральной передвижной платформой (CSP) компании Vollert. Сердцем системы является центральная передвижная платформа, которая обслуживает все машины и процессы. Планировка завода рассчитана на максимальную компактность на площади 4 000 м². Необходимость близости к заказчикам была также учтена. Стратегическая расположенность в центральном районе Лумлукка провинции Патум-Тхани позволяет достигать близлежащие строительные площадки всего за несколько минут.

Интеграция программного обеспечения сыграла еще одну важную роль на этапе планирования и разработки концепции. Сегодня метод планирования информационного моделирования зданий (BIM) утвердился во всем мире. "Комплексы жилых зданий, такие как проект здания DCON Prime, изначально создаются практически в 3D. Все важные данные о производимых стенах и перекрытиях поступают непосредственно в технологический процесс производства, а также в предварительное планирование строительных работ на строительной площадке. Кроме того, строительные детали BIM доступны в любое время на цифровой платформе данных для архитекторов, инженеров-строителей или инженеров-электриков", - объясняет Штеффен Шмитт из Vollert. "Это также должно было быть принято во внимание со стороны производства и контроля". Мы обладаем обширным ноу-хау и в области автоматизации. На таких рынках, как Таиланд, мы всегда устанавливаем баланс между максимальной интеграцией и безопасностью инвестиций для клиента.

Центральная передвижная платформа - сердце компактной линии по производству сборных железобетонных изделий

"Оптимальная степень автоматизации, абсолютно гибкие производственные процессы и современное оборудование "сделано в Германии" были в центре внимания компании DSC Products", - объясняет Даниэль Борхардт, руководитель проекта в компании Vollert. С мая 2020 года ежедневно производится до 600 м² монолитных бетонных изделий. Изготавливаются стены шириной до 3,50 м и толщиной до 200 мм. Поставщик строительных материалов может не только доставлять крупные строительные проекты в Бангкоке, но и гибко реагировать на запросы клиентов со всего региона Юго-Восточной Азии.

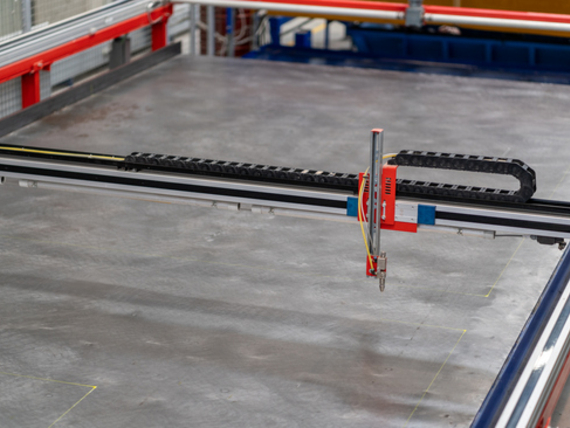

В общей сложности 30 позиций поддонов для процессов очистки, армирования, бетонирования или сушки объединены в сеть с помощью "умной" концепции установки и транспортировки и центральной передвижной платформы VArio SHIFT в качестве центрального элемента. Таким образом, преимущества циркуляционного принципа сочетаются с преимуществами стационарного производства. Отдельные рабочие процессы, такие как трудоемкие арматурные работы, бетонирование или сушка элементов, требующая различного времени, выполняются независимо друг от друга. Центральная передвижная платформа перемещает транспортную паллету длиной 130 м по продольной стороне в то положение циркуляции, где она необходима. Затем поддон перемещается при помощи подъемной тележки поперечного хода в 9 позиций влево или вправо на соответствующую следующую станцию обработки. "Особенность здесь в том, что весь процесс происходит в туннеле. Подход ко всем узлам и машинам осуществляется быстро в любое время по широкой дорожке", - описывает Даниэль Борхардт. Это означает отсутствие простоев или времени ожидания, и все работает абсолютно независимо от времени цикла. Имеется также несколько буферных мест для промежуточного хранения элементов. "Мы гарантируем нашим клиентам максимальную готовность к поставкам. Стены различной ширины и высоты должны производиться точно в срок. Мы должны быть в состоянии реагировать на изменения в кратчайшие сроки и соответствующим образом корректировать процессы на заводе и заполнение поддонов", - объясняет Кавин Вораканчана, управляющий директор компании DSC Product.

Для точного нанесения контуров стеновых элементов крупномасштабный плоттер SMART PLOT наносит краску согласно спецификациям CAD/CAM, после чего на поддоне располагается опалубка, арматурные маты и решетчатые балки для последующего бетонирования соответствующего элемента. Высокоточный лазер SMART LASER может также использоваться для отображения положения опор и встроенных деталей для контроля качества. Бетоноукладчик SMART CAST наносит точно заданное количество бетона, в то время как гидравлически управляемые плоские заслонки могут оставить свободными отдельные участки, например, для электрических или санитарных отверстий. Вибрационная станция SMART COMPACT уплотняет бетон на низкой частоте с помощью 10 синхронизированных внешних вибраторов. После бетонирования центральная передвижная платформа перемещает свежезабетонированную стену на линию, расположенную напротив производственной стороны, для первого предварительного затвердевания бетона. Затем поверхность твердых бетонных деталей обрабатывается электрическим лопастным заглаживателем VArio SMOOTH. Здесь это происходит на двух параллельных транспортных линиях. "В общей сложности на 20 станциях сушки и отделки, которые также служат в качестве дополнительных промежуточных буферных станций, можно одновременно производить широкий спектр массивных стен в зависимости от проекта строительства и степени загрузки мощностей", - объясняет Кавин Вораканчана. "Это делает наше производство чрезвычайно гибким".

После дальнейшего перемещения с помощью подъемной тележки поперечного хода, затвердевшие бетонные части поднимаются в вертикальное положение высокопроизводительным кантователем VArio TILT. Максимальный угол наклона составляет 80°. Гидравлически перемещаемая опорная балка движется к стене и таким образом предотвращает соскальзывание во время процесса поворота. Погрузка осуществляется непосредственно в транспортные стеллажи.

Центр управления Vollert как "мозг" производства сборных железобетонных изделий

Автоматизированная технологическая линия обеспечивает стабильно высокий уровень качества при производстве массивных стен на предприятии DSC Product. Применяемая система управления производством также имеет решающее значение для максимальной производительности установки. Центр управления Vollert (VCC) является центральным интерфейсом для получения проектных данных из BIM-модели и существующей ERP-системы и машинной техники. Время прохождения и автоматического распределения паллет постоянно оптимизируется, производится управление всеми машинами, автоматическое отслеживание и подготовка данных, регулировка последовательности извлечения и времени выдержки, а также обрабатывается большое количество статистических данных. "Поэтому его часто называют мозгом современного завода по производству сборных железобетонных изделий", - говорит Штеффен Шмитт из Vollert. "Оба фактора - техника и интеллектуальная система управления установкой - стали для нас основанием для оптимального запуска производства сборных железобетонных изделий на предприятии DSC Product в начале 2020 года".

Специально разработано для Таиланда

С концепцией CSP в сочетании с самой современной машиностроительной технологией "сделано в Германии" было реализовано сложное пусковое решение. В будущем в крупномасштабных строительных проектах по всей Юго-Восточной Азии также будут использоваться массивные стены от компании DSC Product. "Уже сегодня, спустя 6 месяцев после стартового этапа и первых произведенных стен, мы осуществляем поставки на строительные мега-проекты в Бангкоке. Мы уже превысили запланированные показатели", - резюмирует Виттават Порнкул из компании DSC Product.

"С Vollert, нашим партнером по ноу-хау и технологиям, мы создали устойчивое и перспективное производство сборных железобетонных изделий. Несмотря на то, что из-за Covid-19 в настоящее время спрос сильно колеблется, а рынки нестабильны, мы позитивно смотрим в ближайшие месяцы и годы.