Владивосток с населением более 600 000 человек — один из важнейших тихоокеанских портов России. Основными отраслями хозяйства являются здесь портовая и рыболовная деятельность, а также военно-морская база. Важное экономическое значение Владивостока заключается в том числе в его близости к Китайской Народной Республике и Японии. Однако много молодых людей покидает Приморский край из-за отсутствия экономических перспектив. Их привлекают такие мегаполисы России, как Москва, Санкт-Петербург или Новосибирск. Для укрепления региона используются государственные субсидии и программы поддержки.

Вместе с тем предпринимаются попытки привести города в соответствие с меняющимися ожиданиями поколения XYZ. Необходимы специальные жилищные программы для молодых семей. Такие вопросы, как изменение климата и устойчивые методы строительства, «умные» дома с высоким качеством жизни и современной архитектурой должны сочетаться с созданием доступного жилья для как можно большего числа людей. Решающим фактором здесь является дигитализация строительного процесса наряду с высокоавтоматизированным предварительным производством на заводе всех компонентов и деталей, таких как стены и перекрытия. «Для выполнения более 75% строительных процессов промышленным способом и без привязки к строительной площадке нужно мыслить абсолютно по-новому», - говорит Игорь Чуков, исполнительный директор по продажам в странах СНГ и Восточной Европы компании Vollert, производителя машин и оборудования. Необходимы новые строительные системы и перспективные представители в политике и строительной отрасли, не боящиеся инноваций и смелых решений.

DNS-Development реализует крупные проекты по строительству жилья на Дальнем Востоке России

С 2012 года группа компаний DNS-Development является одним из ведущих строительных предприятий в Приморском крае. На ее счету уже более 200 000 кв. м строительных площадей и реализация крупных инфраструктурных проектов и логистических объектов. «Жилищные проекты — еще одно важное направление деятельности в нашей стратегии развития», - поясняет Павел Леганов, генеральный директор дочерней компании DSK. «DNS City безусловно является самым крупным жилищным проектом на данный момент. Это флагманский проект для абсолютно новой городской архитектуры в России. В прибрежном городе Новый, расположенном всего в 40 км от Владивостока, в ближайшие 5 лет будет построено более 600 000 кв. м жилых площадей. На 100 гектарах создается новый «зеленый» городской район для гарантированно комфортного проживания семьям с детьми и молодежи. Строительные работы начнутся в конце 2022 года». В то время как этап проектирования крупного проекта «DNS City» будет завершен только к 2022 году, другой жилищный проект компании DNS Development стал реальностью. «Первые жильцы уже въехали в жилой квартал «Формат» в Надеждинском районе», - не без гордости говорит Павел Леганов. Компания DNS-Development в качестве застройщика уже создала 17 500 кв. метров жилой площади. «И это только начало. Всего будет построено 15 жилых комплексов высотой от двух до восьми этажей. Уже возводится торговый центр площадью 8 600 кв. м, а строительство школы и детского сада должно начаться в этом году. Всё из сборных ЖБИ».

Преобразование DNS-Development из исключительно строительного девелопера и инвестора в полностью интегрированного застройщика началось очень своевременно. «Чтобы в короткие сроки справляться с растущими строительными проектами, с конца 2018 года мы сами производим конструктивные сборные ЖБИ, такие как предварительно напряженные колонны, фермы и лестницы, а также пустотные плиты перекрытий и монолитные стены, на современном производстве ЖБИ в Надеждинской», - объясняет Павел Леганов. Всего около 30 минут езды от Владивостока, а значит изделия поступают на строительные площадки быстро и точно в срок. В середине 2020 года была достигнута следующая отметка в уникальной истории успеха DNS-Development, что нашло свое выражение не только в доработке строительной системы, но и адаптации производственных мощностей резко растущему спросу на ЖБИ. Если раньше производство было в основном стационарным и малоавтоматизированным, с использованием кантователей и кассетной опалубки, то в рамках усовершенствования производства упор был сделан на промышленное высокоавтоматизированное предварительное изготовление стен. «Принцип циркуляции поддонов хорошо зарекомендовал себя в Европе и Азии. Несколько сотен тысяч кв. м стеновых площадей можно производить на ограниченном пространстве с небольшим количеством рабочей силы, по аналогии с автомобильной промышленностью», - объясняет Игорь Чуков. Павел Леганов, бывший менеджер в автомобильной промышленности, привнес сюда немало своих ноу-хау. С самого начала компания опиралась на современные методы управления и строгий контроль качества в соответствии с Кайдзен.

Современная строительная система с сэндвич-панелями и архитектура с клинкерным фасадом

«Для создания особой архитектуры в своих строительных проектах DNS-Development применяет сэндвич-панели с клинкерным фасадом. Для внутренних стен используются экономичные, тонкие элементы из монолитного бетона. В будущем мы планируем производить 100 000 квадратных метров стеновых поверхностей в год», - сообщает Константин Мартынов, ответственный за производство. Для новой линии по производству сборных ЖБИ компания DNS Development искала опытного специалиста по бетонным заводам со своими профессиональными знаниями и ноу хау. «Беседы по отбору кандидата были очень интенсивными. Для нас была важна возможность обсуждения спорных тем, чтобы оптимально интегрировать производственные процессы в концепцию DNS», - говорит Константин Мартынов. В конце 2020 года решение было принято в пользу немецкой компании Vollert, специализирующейся на производстве машин и оборудования для заводов. «Vollert убедил нас благодаря своему опыту, накопленному в ходе реализации многочисленных успешных проектов по строительству заводов в различных отраслях промышленности, в том числе и в автомобильном секторе».

С самого начала упор был сделан на интегрированные рабочие процессы. «Комплексы жилых зданий вначале создаются виртуально в 3D. Все важные данные на базе CADCAM об изготавливаемых стенах и перекрытиях поступают непосредственно в производственные процессы и в систему предварительного планирования процессов на строительной площадке», - объясняет Егор Краус, ответственный руководитель проекта в компании DNS-Development. Однако используемая система управления производством имеет такое же решающее значение для максимальной производительности завода. Vollert Control Center (VCC) - это центральный интерфейс для проектных данных, полученных из данных CAD, системы ERP и машинной техники. Здесь осуществляется постоянная оптимизация длительности производственного цикла и автоматизированного распределения поддонов, управление всеми машинами, автоматическое отслеживание и обработка данных, управление последовательностью выгрузки и временем сушки, а также предоставляется доступ к большому количеству статистических данных. «Поэтому его часто называют «мозгом» современного завода по производству ЖБИ», - говорит Игорь Чуков.

«Умные» производственные процессы определяют концепцию линии

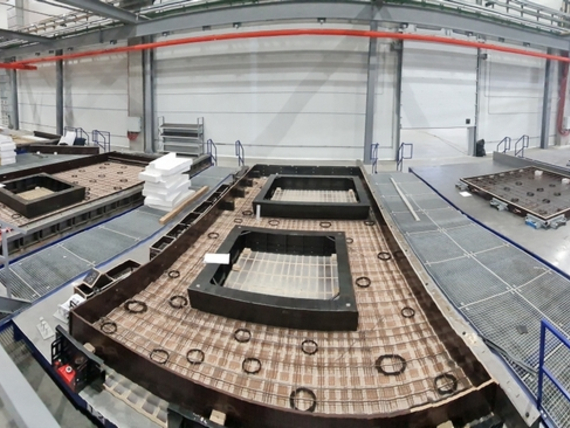

Очень интенсивно обсуждались прежде всего производственные процессы, в частности, на этапе предварительного проектирования. «До 40 транспортных поддонов с несъемной бортовой опалубкой перемещаются по кругу между отдельными рабочими участками», - описывает процесс Даниэль Круше, ответственный руководитель проекта из компании Vollert. Укладка клинкерных элементов для внешнего фасада выполняется вручную и занимает много времени. Поперечные и продольные опалубочные профили, несъемные рамки для дверных и оконных проемов, а также арматура и изоляционный материал также устанавливаются вручную индивидуально в зависимости от строительного проекта и коэффициента использования. «Однако это означает более длительное время пребывания на этих участках ручных подготовительных работ. Чтобы избежать времени ожидания, мы работаем с параллельными транспортными линиями и разгрузочными позициями во всей концепции завода, частично разделенными специальными защитными барьерами и ограждениями», - говорит Даниэль Круше. «Благодаря этим сеткообразным рабочим островкам мы стали более гибкими в 3 раза без снижения производительности оборудования». Для перемещения системы для съема и арматурных сеток между отдельными линиями и рабочими участками используются специальные погрузочно-разгрузочные траверсы Demag. Мостки позволяют безопасно перемещаться между отдельными рабочими участками.

«Кроме того, мы работаем на нескольких промежуточных уровнях», - продолжает Даниэль Круше. Финишная отделка поверхности несущей оболочки сэндвич-панели или монолитной стены происходит на рабочем уровне непосредственно над линией бетонирования. Для этого кран-штабелер VArio STORE принимает полуготовые стеновые элементы и доставляет их через верхнюю секцию стеллажа камеры сушки на промежуточный уровень. Лопастной заглаживатель VArio SMOOTH с регулируемой скоростью вращения перемещается в продольном и поперечном направлении и создает гладкую поверхность. После достижения желаемого качества поверхности стеновой элемент возвращается в камеру сушки для дальнейшего твердения. Этот этап работы можно выполнять несколько раз.

Правильно подобранная бетонная смесь и контролируемый процесс твердения решают всё

Следующим существенным фактором для последующего качества стены является процесс бетонирования и оптимальный состав бетонной смеси. «Решающим является здесь рецепт бетона, индивидуально подобранный для строительной системы и климатических условий», - объясняет дипломированный инженер Андреас Титце, который в качестве специалиста по технологии бетона курирует проекты Vollert. «Здесь речь идет о таких аспектах, как температура, жесткость бетона, а также о стоимости». Для постоянной оптимизации правильной бетонной смеси была создана специальная лаборатория, оборудованная по последнему слову техники. «Правильно подобранный бетон очень влияет на экономическую выгодность и качество стен. Поэтому мы придаем этому большое значение. Выражаясь образно, мы поставляем не только сковороду, но и рецепт выпечки», - говорит Игорь Чуков из Vollert.

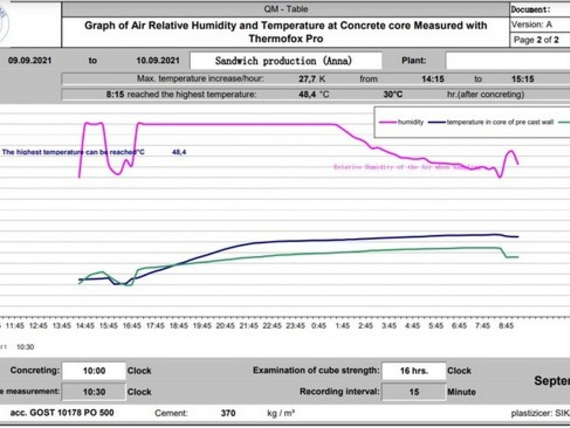

Настоящей новинкой этого проекта является решение Speed Curing (быстрая сушка), которое компания Vollert разработала совместно с Андреасом Титце и заказчиком. Решающая роль здесь отводится процессу контролируемого набора прочности в ядре бетонного элемента. Специально разработанная система циркуляции воздуха и увлажнения от Vollert позволяет бетону затвердевать при оптимальных условиях окружающей среды. Динамика температуры в ядре постоянно контролируется и регистрируется. «Благодаря этому процессу снижается расход цемента, сокращается время набора прочности и равномерность увеличения тепла», - поясняет Игорь Чуков. Следует избегать экстремальных температур выше 60°C. Качество бетонного элемента не только соответствует стандарту ГОСТ, но и самым высоким ожиданиям в отношении устойчивости конструкции.

Две параллельные линии бетонирования с автоматическими бетонораздатчиками SMART CAST обеспечивают оптимальное время цикла бетонирования и точное дозирование бетона. Комбинация толкателя и зубчатого валка позволяет снизить неточности при выгрузке требуемого объема бетона (недо- либо перегрузку) безопасно и с очень высокой эксплуатационной готовностью. При производстве сэндвич-панелей после укладки бетона лицевой оболочки сначала производится подготовка изоляционного материала и закладка дополнительных монтажных элементов, таких как соединительные и подъемные анкеры. Затем бетонируется верхняя или несущая оболочка сэндвич-панели. Бетон для процесса бетонирования подается по специально разработанной системе адресной подачи бетона. За счет проектирования обмена сигналами между бетонораздатчиком и системой подачи в режиме онлайн с различными пунктами передачи бетона обеспечивается перемещение бетонораздатчика на минимально необходимые короткие расстояния, а также оптимальное время бетонирования. С помощью комбинированной вибростанции VArio COMPACT2 в процессе уплотнения бетона достигается нужное качество лицевой стороны монолитных стен, а также достаточное уплотнение более армированной несущей оболочки в сэндвич-панелях. Уплотнение бетона происходит за счет низкочастотных вибраций, генерируемых четырьмя несбалансированными приводами. За процесс сушки отвечает облицованная и полностью обогреваемая камера сушки VArio CURE с пятью расположенными друг напротив друга стеллажами с 8 секциями для сушки в каждой из них.

Для погрузки на транспортные решетки стены поднимаются с помощью кантователя VArio TILT. Это делается под углом 80°, чтобы можно было безопасно снять сэндвич-панели, не повреждая края лицевой оболочки. Упорная балка на гидравлике упирается в несъемную бортовую опалубку и тем самым предотвращает соскальзывание бетонного элемента в процессе кантования. Для подъема и погрузки на транспортные решетки сначала на стеновой элемент крепится подъемный анкер с помощью передвижной подъемной корзины, что обеспечивает повышенную безопасность работы по сравнению с обычной стремянкой. «Вывозная система SMART LOGISTICS стала еще одним очень грамотным решением в рамках концепции отгрузки», - говорит Даниэль Круше. Вывозная тележка соединяет отгрузочную зону с просторными открытыми складскими площадками. Оттуда погрузочные решетки распределяются по грузовым машинам для транспортировки на строительные площадки.

Успешные поставки на первые стройплощадки

Несмотря на порой очень сложные рамочные условия, вызванные пандемией Covid 19, все монтажные работы выполнялись в соответствии с графиком. «Причем не только на новой линии по производству сэндвич-панелей. Отдельные процессы и машины были модернизированы и на уже существующей стационарной линии для повышения ее производительности. Для производства стен с использованием стационарной кассетной опалубки компания Vollert поставила новый полупортальный бетонораздатчик с автоматическим режимом работы», - сообщает Егор Краус.

Благодаря промышленному, не зависящему от погодных условий предварительному производству, компания DNS-Development создаст жилые площади для 100 000 человек в Приморском крае при целенаправленной поддержке политиков. В настоящее время в Приморском крае инициирована государственная программа развития нового городского района Спутник с населением 300 000 человек и жилой площадью 2,8 миллиона кв. м. В то же время создаются новые рабочие места, что означает рост благосостояния для многих семей. «Это позволит остановить миграцию. В долгосрочной перспективе затраты на строительство будут не выше, а скорее ниже, чем при использовании традиционных методов строительства», - говорит Павел Леганов. Поэтому компания DNS-Development будет и далее придерживаться своих амбициозных целей роста на ближайшие годы.