Vladivostok est l'un des plus importants ports russes du Pacifique, avec une population de plus de 600 000 habitants. Les principaux secteurs économiques sont le port et l'industrie de la pêche ainsi que la base navale. Vladivostok est également important sur le plan économique en raison de sa proximité avec les frontières de la République populaire de Chine et du Japon. Cependant, de nombreux jeunes tournent le dos à la région de Primorye en raison du manque de perspectives économiques. Ils sont attirés par les mégapoles russes comme Moscou, Saint-Pétersbourg ou Novossibirsk. Afin de renforcer la région, on a recours à des subventions et à des programmes de soutien de l'État.

Dans le même temps, on tente d'aligner le développement urbain sur les attentes changeantes de la génération XYZ. Des programmes spéciaux de logement pour les jeunes familles sont nécessaires. Les questions telles que le changement climatique et la construction durable, les maisons intelligentes offrant une grande qualité de vie et une architecture moderne doivent être compatibles avec la création de logements abordables pour le plus grand nombre. La numérisation du processus de construction est un facteur décisif à cet égard, tout comme la préproduction hautement automatisée, en usine, de tous les composants et pièces tels que les murs et les plafonds. "Pour traiter plus de 75% des processus de construction de manière industrialisée et indépendante du chantier, un changement général de mentalité est nécessaire", décrit Igor Chukov, directeur exécutif des ventes CEI et Europe de l'Est chez le spécialiste des équipements industriels Vollert. Pour cela, il faut de nouveaux systèmes de construction et des représentants de la politique et du secteur de la construction courageux et innovants.

DNS-Development met en œuvre des méga-projets de logement dans l'Extrême-Orient russe

Le groupe DNS-Development est l'une des principales entreprises de construction de la région de Primorje depuis 2012. Plus de 200 000 m² d'espace de construction ont déjà été réalisés. Cela inclut également les grands projets d'infrastructure et les propriétés logistiques. "Les projets résidentiels constituent un autre pilier important de notre stratégie de croissance", explique Pavel Leganov, directeur général de la filiale DSK. "DNS City est certainement le plus grand projet résidentiel du moment. Il s'agit d'un projet phare pour une toute nouvelle architecture urbaine en Russie. Plus de 600 000 m² d'espace habitable seront construits dans la ville côtière de Novyi, à seulement 40 km de Vladivostok, au cours des cinq prochaines années. Sur plus de 100 hectares, un nouveau quartier urbain "vert" est en train de voir le jour, avec de nombreuses garanties de bien-être pour les jeunes familles et les célibataires. Les travaux de construction commenceront à la fin de l'année 2022. "Alors que la phase de planification du projet DNS City à grande échelle sera terminée d'ici 2022, un autre projet résidentiel de DNS Development est déjà une réalité. "Les premiers résidents ont déjà emménagé dans le quartier résidentiel Format dans le district de Nadezhdinsky", décrit Pavel Leganov avec une fierté évidente. 17 500 mètres carrés d'espace habitable ont déjà été créés par DNS-Development en tant que promoteur. "Et ce n'est que le début. Il y aura au total 15 complexes résidentiels de deux à huit étages. Un centre commercial de quartier de 8 600 m² est également en cours de construction. La construction d'une école et d'un jardin d'enfants doit commencer cette année. Tout sera entièrement préfabriqué. “

La transformation de DNS-Development, d'un simple promoteur et investisseur en construction à un promoteur immobilier totalement intégré, a commencé très tôt. "Afin de faire face à la croissance des projets de construction en peu de temps, nous produisons nous-mêmes, depuis fin 2018, des pièces structurelles en béton préfabriqué tels que des poteaux et poutres à section variable et des escaliers précontraints, ainsi que des dalles alvéolées et des murs massifs dans une installation moderne de production de béton préfabriqué à Nadezhdinskaya", explique Pavel Leganov. À seulement 30 minutes environ de Vladivostok, les sites de construction peuvent être atteints rapidement et juste à temps. Au milieu de l'année 2020, une nouvelle étape a été franchie dans la réussite unique du développement du DNS. Non seulement le système de construction a été étendu, mais les capacités de production de béton préfabriqué ont également été adaptées à la demande de construction en plein essor. Alors que la production était jusqu'alors essentiellement stationnaire et peu automatisée sur des tables basculantes et un coffrage en batterie, l'extension s'est appuyée sur une pré-production industrielle et hautement automatisée des murs. "Le principe de circulation des palettes a clairement fait ses preuves en Europe et en Asie. Plusieurs 100 000 mètres carrés de surface murale peuvent être produits de cette manière dans un espace restreint et avec peu de main-d'œuvre, à l'instar de l'industrie automobile", explique Igor Chukov. Pavel Leganov, ancien cadre dans l'industrie automobile, apporte une grande partie de son savoir-faire. Dès le début, l'entreprise s'est appuyée sur des méthodes de gestion modernes et une gestion rigoureuse de la qualité selon la méthode Kaizen.

Système de construction moderne avec murs en sandwich et façade architecturale en clinker

Pour l'architecture particulière de ses projets de construction, DNS-Development s'appuie sur des murs en sandwich avec une façade en clinker de type rideau. Des éléments en béton massif efficaces et élancés sont utilisés pour les murs intérieurs. Nous prévoyons actuellement de produire 100 000 mètres carrés de surface murale par an à l'avenir", explique Konstantin Martynow, responsable de la production. Pour la nouvelle technologie d'installations industrielles destinées à la production d'éléments préfabriqués en béton, DNS Development a fait appel au savoir-faire et à l'expertise d'un spécialiste expérimenté des usines à béton. "Les discussions de sélection à ce sujet ont été très intenses. Il était important pour nous de pouvoir discuter de sujets controversés afin d'intégrer de manière optimale les processus liés à la production dans le concept DNS", explique Konstantin Martynow. Fin 2020, la décision a été prise en faveur de l'expert allemand des installations industrielles Vollert. "Vollert nous a convaincus, notamment en raison de son expertise issue de nombreux projets d'installation réussis dans diverses industries, notamment dans le secteur automobile.

Dès le début, l'accent a été mis sur les processus de travail intégrés. "Les complexes immobiliers résidentiels sont d'abord créés virtuellement en 3D. Toutes les données importantes des murs et des plafonds à produire sont directement intégrées dans les processus de production et dans la planification préalable des processus de chantier basés sur CADCAM", explique Egor Kraus, le chef de projet responsable chez DNS-Development. Cependant, le système de contrôle de la production utilisé est tout aussi déterminant pour une productivité maximale de l'usine. Le Vollert Control Center (VCC) est l'interface centrale pour les données de conception provenant des données CAO, du système ERP et de la technologie des machines. Les temps de passage et la répartition automatique des palettes sont optimisés en permanence, toutes les machines sont contrôlées, les données sont suivies et traitées automatiquement, les séquences de déstockage et les temps de durcissement sont gérés et un grand nombre de statistiques sont mises à disposition. "C'est pourquoi il est souvent considéré comme le cerveau de l'usine moderne de béton préfabriqué", explique Igor Chukov.

Des processus de production intelligents déterminent le concept des installations industrielles

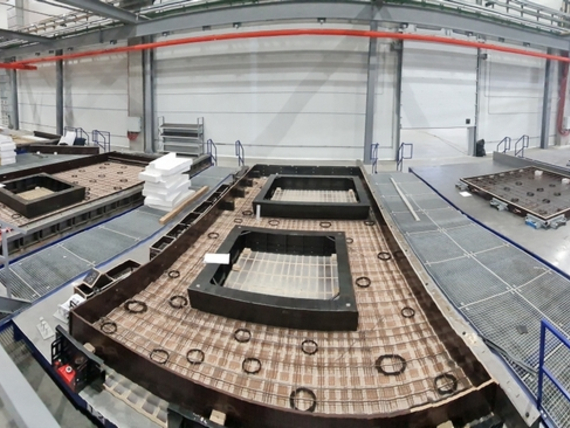

Les processus de production, en particulier, ont fait l'objet de discussions très intenses lors de la phase de planification préliminaire. "Jusqu'à 40 palettes de transport, munies de coffrages de rive fixes, circulent entre les différents postes de travail", explique Daniel Krusche, chef de projet responsable chez Vollert. La mise en place des éléments en clinker pour la façade extérieure se fait à la main et prend beaucoup de temps. Les profilés de coffrage transversaux et longitudinaux, les caissons d'encadrement fixes pour les encastrements de portes et de fenêtres ainsi que les matériaux d'armature et d'isolation sont également positionnés manuellement et individuellement en fonction du projet de construction et du degré d'utilisation. "Toutefois, cela signifie un temps de séjour plus long pour ces travaux préparatoires manuels. Pour éviter les temps d'attente, nous travaillons avec des lignes de transport et des positions de déchargement parallèles dans tout le concept d’installations industrielles, en partie séparées par des barrières de sécurité et des clôtures spéciales", explique Daniel Krusche. "Avec ces îlots de travail en forme de filet, nous sommes plus flexibles d'un facteur 3 sans réduire la productivité de l'usine." Des traverses de manutention spéciales Demag sont utilisées pour transporter le système des profilés et le treillis d'armature entre les différentes lignes et postes de travail. Les passerelles permettent de se déplacer en toute sécurité entre les différents lieux de travail.

"En outre, nous travaillons sur plusieurs mezzanines", poursuit Daniel Krusche. La finition de la surface de la face porteuse du mur sandwich ou du mur massif s'effectue à un niveau de travail situé directement au-dessus de la ligne de bétonnage. Pour ce faire, le transstockeur VArio STORE prend en charge les éléments de mur semi-finis et les transporte à travers l'étagère supérieure de la chambre de durcissement jusqu'au niveau intermédiaire. Une truelle VArio SMOOTH à vitesse de rotation variable se déplace dans le sens longitudinal et transversal et assure des surfaces lisses de coffrage. Une fois que la finition de surface souhaitée a été obtenue, l'élément de paroi est renvoyé dans la chambre de durcissement pour un durcissement supplémentaire. Cette étape de travail peut également être exécutée plusieurs fois.

Le bon mélange de béton et un processus de durcissement contrôlé décident

Un autre facteur de qualité essentiel pour la qualité ultérieure des murs est le processus de bétonnage et le mélange de béton optimal. "Le facteur décisif est une recette de béton adaptée individuellement au système de construction et aux conditions climatiques", explique Andreas Titze, ingénieur diplômé, qui, en tant qu'expert en technologie du béton, supervise les projets d’équipements industriels de Vollert. "Ici, c'est une question de sujets tels que les températures, la rigidité du béton, mais aussi les coûts. "Pour optimiser en permanence le bon mélange de béton, un laboratoire spécial a été mis en place avec une technologie de pointe. "Le bon béton a un impact immense sur l'efficacité économique et la qualité des murs. C'est pourquoi nous y attachons une grande importance. Nous ne fournissons donc pas seulement la poêle, mais aussi la recette de cuisson, si l'on peut dire au sens figuré", explique Igor Chukov Vollert.

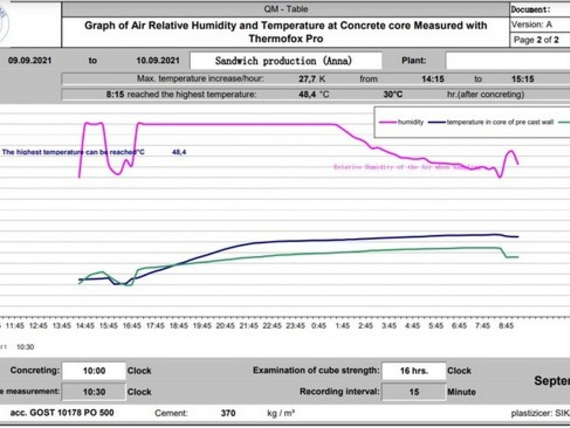

Une véritable nouveauté de ce projet d’équipements industriels est la nouvelle solution de séchage rapide que Vollert a développée en collaboration avec Andreas Titze et le client. Le rôle décisif est attribué ici au sous-processus de développement contrôlé de la résistance dans le cœur de l'élément en béton. Un système de circulation d'air et d'humidification spécialement conçu par Vollert permet au béton de durcir dans des conditions ambiantes optimales. L'évolution de la température dans le cœur est constamment surveillée et enregistrée. "Ce procédé permet de réduire la consommation de ciment, d'accélérer le développement de la résistance et d'obtenir une augmentation uniforme de la chaleur", explique Igor Chukov. Les températures extrêmes supérieures à 60°C sont à éviter. La qualité de l'élément en béton répond non seulement à la norme GOST, mais aussi aux attentes les plus élevées en matière de durabilité de la structure.

Deux lignes de bétonnage parallèles équipées de distributeurs automatiques de béton SMART CAST assurent des temps de cycle optimaux et un dosage précis du béton. La combinaison du coulisseau et cylindre à pointes réduit le sous-bétonnage ou le sur-bétonnage de la quantité de décharge souhaitée, et cela en toute sécurité pour le processus avec une très grande disponibilité. Dans la production de murs sandwichs, après l’alimentation du béton dans la première face, on procède d'abord à la préparation de l'isolation et à l'insertion d'autres pièces de montage telles que les ancrages de liaison et de levage. Ensuite, la face supérieure ou porteuse du mur sandwich est bétonnée. Le processus de bétonnage est alimenté par le système de bennes bus béton spécialement conçu. La spécification de planification d'un échange de signaux en ligne entre le distributeur de béton et le système de bennes bus béton avec des positions de transfert variables garantit des distances de déplacement courtes du distributeur de béton et un temps de bétonnage effectif maximal disponible. Le compactage du béton au moyen d'une station combinée de secouage/vibration VArio COMPACT2 assure une face visible optimale des murs massifs, ainsi que le compactage de la face porteuse plus lourdement renforcée dans les murs sandwichs. Le mouvement vibrant à basse fréquence est généré par quatre entraînements déséquilibrés, ce qui compacte le béton. Le processus de séchage est assuré par une chambre de durcissement VArio CURE entièrement chauffée et revêtue d'un revêtement, avec cinq tours d'étagères opposées et 8 baies de durcissement chacune.

Pour le chargement sur les racks de transport, les parois sont relevées à l'aide d'une station de basculement VArio TILT. Cette opération est effectuée à 80° afin que les parois du sandwich puissent être retirées en toute sécurité sans casser les bords du coffrage de la face. Une poutre de support à réglage hydraulique se déplace contre le coffrage à bord fixe et empêche ainsi l'élément en béton de glisser pendant le processus de basculement. Pour le levage et le chargement sur les racks de transport, l'ancre de levage est d'abord fixée à l'élément de paroi au moyen d'une cage de levage mobile, ce qui assure une sécurité de travail accrue par rapport à une échelle classique. "Un système de sortie SMART LOGISTICS était une autre solution très intelligente dans le cadre du concept de chargement", déclare Daniel Krusche. Ici, un chariot de sortie relie la zone de chargement aux vastes zones de stockage extérieures. De là, les racks de chargement sont distribués aux baies de camions pour être transportés vers les prochains sites de construction.

Les premiers sites de construction ont déjà été approvisionnés avec succès

Malgré les conditions parfois très difficiles causées par la pandémie de Covid 19, tous les travaux de montage se sont déroulés selon le calendrier prévu. "Pas seulement dans la nouvelle ligne de murs en sandwich. Des processus et des machines individuels ont également été modernisés dans la ligne stationnaire déjà existante afin d'augmenter la productivité des équipements industriels. Pour la production de murs avec des moules de batterie stationnaires, Vollert a fourni un nouveau distributeur de béton semi-portique en mode automatique", explique Egor Kraus.

Grâce à une préproduction industrielle et indépendante des conditions météorologiques, DNS-Development créera des logements pour plusieurs centaines de milliers de personnes dans la région de Primorje. Les politiciens en font déjà la promotion de manière ciblée. Actuellement, un programme de développement de l'État a été lancé pour la nouvelle zone urbaine de Sputnik dans la région de Primorje, avec 300 000 habitants et 2,8 millions de mètres carrés de surface habitable. Dans le même temps, de nouveaux emplois sont créés, ce qui crée de la prospérité et des perspectives pour de nombreuses familles. "La migration vers les mégapoles russes sera ainsi arrêtée. Les coûts de construction ne seront pas plus élevés, mais plutôt moins élevés à long terme qu'avec les méthodes de construction traditionnelles", déclare Pavel Leganov. Dans ce contexte, DNS-Development maintient ses objectifs de croissance ambitieux pour les années à venir.