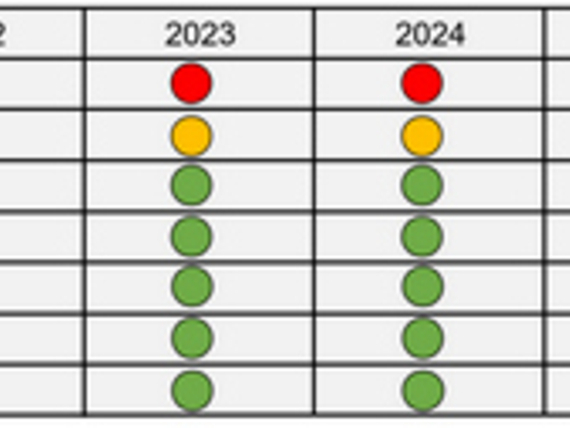

Le groupe Ensinger s’occupe du développement, de la fabrication et de la distribution de compounds, de produits semi-finis, de composites, d’éléments préfabriqués et de profilés en matières plastiques techniques. Le développement de procédés de fabrication éprouvés, de nouvelles applications et l’expansion internationale ont permis à l’entreprise familiale de Nufringen, en Souabe, de se hisser au premier rang de son secteur : 2 600 collaborateurs et 33 succursales dans le monde fournissent des prestations de pointe à de nombreux clients de la construction de machines et d’installations, de l’industrie du bâtiment, de l’industrie automobile, de la technique médicale ainsi que de l’industrie aérospatiale. La demande est élevée et Ensinger prévoit pour les années à venir une augmentation de la production de 25 %. Pour que cela se passe sans problème pour les clients, l’équipe a analysé par anticipation dès 2020 ses processus de fabrication existants à l’aide d’un jumeau numérique et a rapidement identifié plusieurs goulots d’étranglement dans la technique des installations existantes. « L’analyse complète nous a permis de voir exactement quelles installations atteignent leur limite de performance et à partir de quel moment elles entravent les processus de production », explique Dieter Scharf, responsable de la logistique du site de la division Produits semi-finis chez Ensinger. À partir de ces observations, Ensinger a développé son concept de logistique interne dans lequel tous les éléments décisifs de l’installation ont été répertoriés, y compris la hiérarchisation des problèmes dans le temps. Ensinger a ensuite trouvé chez Vollert Anlagenbau de Weinsberg un partenaire compétent en rénovation pour la planification détaillée et la réalisation.

Éliminer les goulots d’étranglement, augmenter le débit

L’objectif du rétrofit chez Ensinger est d’adapter la capacité de production aux exigences croissantes tout en augmentant la sécurité des installations en cas de panne. Après un contact au salon LogiMAT, Vollert a apporté son soutien dans un premier temps en fabriquant des pièces de rechange et en livrant la mise à niveau d’un transstockeur existant qui provoquait régulièrement des pannes. Une base commune et de confiance a été rapidement trouvée — notamment en raison de la proximité géographique et des voies décisionnelles courtes des deux entreprises familiales. Vollert a élaboré pour les étapes suivantes des schémas d’installation complets permettant d’atteindre les chiffres de débit prévus. Les propositions de modifications couvrent plusieurs postes de travail existants et nouveaux, des élévateurs de retour, divers systèmes de transport avec stockage tampon et technologie de convoyage dans le domaine des fours de recuit. Des systèmes redondants ont également été prévus afin de maintenir le système en fonctionnement en cas de panne. Des emplacements tampons à plusieurs endroits contribueront en outre à l’avenir à atténuer les goulots d’étranglement.

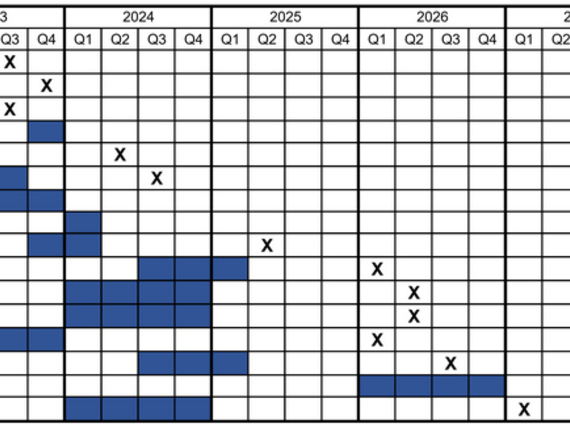

Planification modulaire sur cinq ans

Toutes les particularités d’Ensinger ont déjà été prises en compte dans les planifications — aussi bien pour le rétrofit que pour de nouvelles installations supplémentaires, par exemple une extension de l’entrepôt à hauts rayonnages ou la conversion possible d’une technique de manutention manuelle au sous-sol en mode automatique. Vollert a également transmis des informations sur les prix en vue de la planification des investissements à l’horizon de 2027. Les mesures peuvent ensuite être élaborées et mises en œuvre étape par étape dans les années à venir. Lors de plusieurs rendez-vous sur place, les experts en rénovation se sont informés en détail sur les processus et les systèmes. « Ensinger dispose d’une équipe de maintenance très expérimentée et compétente. Les collègues connaissent très bien les processus internes et leurs points faibles », rapporte Bernd Frisch, chef de projet responsable chez Vollert. L’équipe a toujours participé aux planifications et a pu apporter ses idées et souhaits. « Une technologie facile à entretenir, robuste et des pièces identiques aux systèmes existants — c’était important pour Ensinger. » L’équipe Vollert a ensuite ajouté d’autres idées. « Bien sûr, nous avons travaillé en amont », déclare Jürgen Braun, responsable de la rénovation chez Vollert. « Mais de notre point de vue, une bonne planification préliminaire est essentielle pour une rénovation globale du système. Il est essentiel pour nous de vraiment connaître les systèmes et de vraiment les comprendre. De nombreux détails doivent être discutés et clarifiés à l’avance afin que toutes les exigences et tous les souhaits soient finalement satisfaits. Et pour cela nous consacrons beaucoup de temps. »

Première étape : augmentation des performances au niveau des expéditions

La mise en œuvre du concept global de rénovation chez Ensinger a déjà commencé. Une première commande partielle a permis d’éliminer un goulot d’étranglement dans les expéditions. Ici, des tiges et des plaques en plastique sont prélevées dans un entrepôt à hauts rayonnages dans des paniers de 3,3 m de long de différentes largeurs, appelés skids, avec une charge totale d’environ 2,5 tonnes. Les skids se déplacent ensuite sur un convoyeur à chaîne transversal jusqu’à l’ouvrier qui prélève le nombre correspondant de plaques et de barres avant que le skid ne soit ramené dans le magasin à hauts rayonnages. En raison d’un nombre insuffisant d’emplacements tampons, des retards se produisaient régulièrement lors de la sortie de stock pour le prélèvement de marchandises. « Notre analyse a démontré qu’il fallait agir très rapidement. Selon les calculs, il y aurait eu des retards de livraison importants dans un avenir proche en raison de la croissance continue du volume de marchandises », explique Dieter Scharf d’Ensinger. En collaboration avec Vollert, le convoyeur à chaîne transversal existant a donc été agrandi de quatre emplacements tampons supplémentaires, dont deux dans la section aller et deux dans la section retour. Plusieurs skids peuvent ainsi être mis en tampon avant et après le poste de travail et il n’y a pas de temps d’attente pour l’ouvrier lors de la préparation des commandes. Pour ce faire, les ingénieurs ont rallongé le convoyeur à chaîne transversal existant de 3,5 m de chaque côté et l’ont intégré dans la technologie de commande existante. Les nouveaux éléments du convoyeur à chaîne sont actuellement dotés d’une technologie à économie d’énergie. De plus, Vollert a veillé à utiliser des raccords vissés faciles à entretenir plutôt que des raccords soudés. Des pieds d’appui complémentaires confèrent plus de stabilité.

Rétrofit — un domaine en pleine croissance pour Vollert depuis des années

Le rétrofit d’installations complexes est un secteur d’activité en pleine expansion depuis de nombreuses années pour le fabricant de machines et d’installations Vollert. « Dans l’équipe, nous disposons d’une grande expérience en raison de nos nombreux projets de rénovation, notamment pour des installations de tiers. Pour cela, il faut effectivement des experts, également pour le contrôle de conformité et le marquage CE », rapporte Jürgen Braun. Avant d’intervenir sur des installations existantes, Vollert procède toujours à une évaluation des risques qui comprend également un calcul de la durée de vie. Pour les ingénieurs rétrofit les questions sont les suivantes : que dois-je faire, quelle solution proposer et combien cela coûte-t-il ? En outre, Vollert tient également compte dans ses planifications des réglementations et des normes en vigueur en matière de protection du travail et de protection contre le bruit. « Pour cela, des mesures de bruit dans l’environnement sont effectuées et la nouvelle technique d’installation est adaptée en fonction des restrictions », rapporte le chef de projet Bernd Frisch. « Plusieurs convoyeurs à chaîne sont en service chez Ensinger. Nous voulons remplacer partiellement ceux-ci par des convoyeurs à rouleaux plus silencieux. »

Les prochaines étapes chez Ensinger suivent désormais un calendrier précis. Grâce à la planification prévisionnelle, il existe une certitude quant aux mesures et aux coûts nécessaires, la modularité de la rénovation laissant une marge de manœuvre suffisante en fonction de l’évolution économique et de la commande. Toutes les mesures sont également planifiées de manière à ce que les interventions puissent être mises en œuvre pendant la production en cours. Ensinger est donc prête pour une nouvelle croissance dans les années à venir.