Produire des capacités de productions hautement rentables et les murs et plafonds spécifiques au client dans des temps les plus courts avec un haut niveau permanent de qualité, ceci est devenu incontournable pour les fabricants de pièces préfabriquées en béton afin de rester compétitifs dans la bataille pour les clients et pour les commandes. La technologie de machines et les processus dans la production de pièces préfabriquées en béton doivent suivre ces tendances. Retrofit - la modernisation et la transformation du système existant de l'installation - tel est le terme directeur. " Nous modernisons actuellement des fabriques de pièces préfabriquées en béton à travers l'Europe et le monde ", illustre Markus Schenk, responsable des ventes et du service auprès du spécialiste en installations Vollert. Les exemples actuels de projets montrent comment il est possible à court terme de réaliser des potentiels d'économie de coûts par des distributeurs automatisés de béton ou des dispositifs de retournement des palettes à grande capacité.

Schwarzwälder Gebr. Kaltenbach modernise le système d'installations datant des années 90

" Le fournisseur en matières brutes et le producteur de matériaux de construction Gebr. Kaltenbach GmbH & Co. KG de Dornstetten est un exemple modèle comment associer la tradition et l'innovation par des mesures permanentes de modernisation " dit Markus Schenk. La Gebr. Kaltenbach extrait depuis 1923 du gravier et des gravillons de la carrière de pierres de l'entreprise au nord de la Forêt-noire et les transforme en asphalte et en béton de transport. Depuis les années 1990, des éléments de plafond spécifiques aux clients tout comme des doubles cloisons sous différentes formes pour l'industrie du bâtiment sont construits en complément aux éléments préfabriqués de construction en béton tels que les escaliers et les balcons. " Le système d'installations âgé de plus de 20 ans est maintenant passé aux derniers états des technologies dans le cadre de plusieurs étapes de modernisation ", explique Werner Wößner directeur technique de la production de pièces préfabriquées en béton chez Gebr. Kaltenbach.

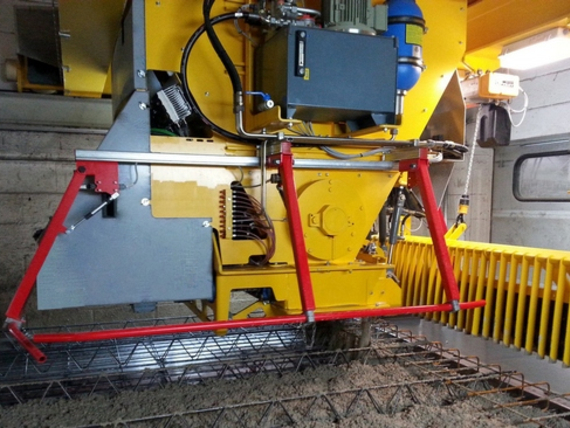

Le processus de bétonnage est un facteur essentiel pour la qualité ultérieure des murs et des plafonds produits. " C'est pourquoi nous avons soumis en décembre 2016 l'ensemble du processus de bétonnage à un Retrofit et remplacé l'épandeur manuel à béton par un épandeur hautement moderne à commande automatisée CAO/FAO de Vollert ", selon M. Wößner. Le nouvel épandeur à béton SMART CAST assure ainsi une répartition homogène et en précision du béton. " Nous économisons ainsi jusqu'à 10% de béton en comparaison au passé. Ceci a vraiment dépassé nos attentes ", selon M. Wößner.

Le parcours existant de l'épandeur a pu être dans ce cas maintenu. La commande de la machine fut en conformité étendue afin d'intégrer le nouvel épandeur automatique de béton dans le système de guidage. Un programme optimal de méthodologie est créé pour la procédure respectivement consécutive de bétonnage. Le dosage du béton est effectué au moyen d'une unité de répartition à vis sans fin, dans lequel cas la commande de la vis sans fin est effectuée individuellement en mode automatique ou par groupes. Un clapet de fermeture assure une application propre. Un rouleau rotatif de distribution empêche une formation de grumeaux et assure un flux optimal du béton à appliquer. L'unité d'application à vis sans fin peut être ajustée par régulation de fréquence, c'est à dire en continu afin d'adapter le volume d'application aux différentes consistances du béton. La quantité répandue de béton est saisie et surveillée par un système numérique. La mesure de l'avancement en longueur et en largeur est effectuée au moyen d'un système intelligent au laser. La valeur de positionnement est transmise au millimètre à la commande automatique. Un dispositif complémentaire intégré de grattage garantit un grattage économisant du temps et un aspect homogène de grattage. Aujourd'hui, jusqu'à 4 éléments de plafond passent chaque heure à travers le processus de bétonnage. La durée de la transformation pour l'ensemble du Retrofit, n'a été que de deux semaines pendant les vacances de Noël de 2016.

De grands objectifs de qualité dans le groupe fdu

La MÜVA Beton à Holzminden a aussi souhaité accroître la productivité de l'installation dans sa production son plafond modulaire par un nouvel épandeur automatique de béton SMART CAST à commande CAO/FAO. La MÜVA Beton appartient au groupe fdu qui est selon ses propres données le plus grand fournisseur allemand avec une capacité annuelle de 8,7 Mio m2 de plafonds modulaires et 1,6 Mio m2 de parois modulaires. " Chez nous, la modernisation est constamment au sujet du jour ", illustre Benno Strack responsable du contrôle des processus MES. " Nous avons pu fortement accroître à Holzminden la qualité des plaques de plafond avec le nouvel épandeur automatisé de béton et réduire la quantité répandue de béton ". Des programmes optimaux de processus et d'application et une mesure du parcours en longueur et en largeur grâce à un système intelligent au laser ont aussi assuré ici des économies de coûts. La station vibrante installée également dans les années 90 fut en complément remplacée par une station vibrante hautement moderne à basses fréquences de Vollert. Le niveau sonore émis au cours du compactage du béton frais est fortement réduit avec autrement la même procédure de compactage. L'énergie de compactage souhaitée peut dans ce cas être réglée avec exactitude. Il est aussi possible avec le nouveau dispositif de travailler un béton fortement plus rigide. " La nouvelle station de compactage a été réalisée sous une forme extrêmement plate, c'est pourquoi seuls des évidements du sol dans la zone partielle de l'entrainement de déséquilibre ont été nécessaires avec une hauteur de circulation de 320 mm ", rapporte Markus Schenk de Vollert.

La procédure d'emmagasinage des coffrages transversaux a aussi été entièrement modernisée. Un appareil MRP nouvellement installé ne prend pas seulement les coffrages transversaux de la palette de circulation et les emmagasine, mais nettoie simultanément les surfaces des palettes du béton et des restes collés avec des brosses à rouleaux et à bordures et applique l'agent séparateur. Le système de mâchoires hautement précis à commande CAO/FAO du magasin embarqué pose les coffrages transversaux du prochain élément préfabriqué en béton. Les aimants sont fermés à cet effet de manière automatique par un système pneumatique de déclenchement. Les contours des éléments d'arrêt longitudinaux et des pièces de montages sont en complément tracés à une peinture soluble. " Vollert a ici remplacé l'ensemble des trois composants à notre plus grande satisfaction dans les temps les plus brefs ", selon le responsable de projet Benno Strack.

Une production efficiente de doubles parois chez BE Beton-Elemente

Il y eut au cours des projets Retrofit avant tout une attention particulière à la technique de retournement afin d'optimiser les processus dans la production de doubles parois et de s'accorder aux actuelles exigences de l'industrie du bâtiment. BE Beton-Elemente, à Steißlingen au sud de l'Allemagne, producteur depuis près de 70 ans de parois et de plafonds à grandes exigences, modernisa maintenant le domaine partiel de la construction des doubles parois. Au cœur de toutes les attentions : le nouveau dispositif VArio TURN de retournement des palettes. " Nous produisons des éléments de parois en partie très complexes, avec des géométries et des hauteurs les plus variées des pièces, avec ou sans isolation. Une productivité maximale de l'installation dans le cadre de la fabrication de doubles parois de grande qualité en béton lisse des deux côtés était ainsi l'objectif clair posé lors de la modernisation de la technique existante de retournement " rapporte Dietmar Notz, responsable technique d'exploitation chez bei BE Beton-Elemente.

La technologie de retournement nouvellement installée offre une grande force de tenue ce qui permet de fabriquer des murs des plus diversifiés en complément de quantités de production accrues. La traverse complète de renversement a pour cela été modifiée, le système d'automatisation a été modernisé et adapté aux nouvelles technologies. La palette de circulation est tout d'abord verrouillée par voie hydraulique dans la traverse de retournement avant la procédure de renversement. Des bras de serrage à verrouillage pneumatique garantissent que la coquille supérieure de la double paroi soit tenue en sécurité pendant la procédure de levage et de retournement sur la traverse de retournement. Des charges pouvant atteindre 10 t sont réalisées. Les bras de serrage de la surface d'appui sont fixés de manière réglable à travers des sabots et des rails d'ancrage et restent en permanence sur la traverse de renversement. Ceci permet de supprimer le montage et le démontage manuel jusqu'ici fastidieux des bras de serrage avant et après la procédure de retournement " explique Markus Schenk de Vollert. " Le nouveau système à bras de serrage de Vollert offre ainsi un clair avantage sur les coûts ". Des écarteurs de parois garantissent que les doubles murs puissent être produits de 180 à 400 mm. Les informations sont transmises de l'ordinateur central à la traverse. Les écarteurs s'ajustent ensuite automatiquement à la hauteur requise de la paroi. La nouvelle traverse de renversement est en complément équipée d'un réglage automatique en hauteur afin de produire des doubles parois à cœur isolant. L'unité pneumatique de serrage a été montée à cet effet sur une sous construction réglable en hauteur avec un relèvement maximal de 160 mm. Le verrouillage à la hauteur totale requise de la paroi est également commandé par système CAO/FAO entièrement automatisé.

Retrofit - Une tendance durable

Les constructeurs de pièces préfabriquées en béton vont devoir à l'avenir investir encore plus dans le système existant d'installation pour rester durablement concurrentiels. " Les exemples montrent comment des potentiels d'économie peuvent être réalisés au court terme par des nouvelles technologies de machines. Nous offrons avec notre programme de modernisation aux fabriques de constructions de pièces préfabriquées en béton une réponse effective aux tendances actuelles du bâtiment et à la pression croissante sur les coûts ", rapporte Markus Schenk de Vollert.