Le groupe belge Kerkstoel est l'un des principaux fabricants européens de béton prêt à l'emploi et de pièces préfabriquées en béton. Depuis les années 80, l'entreprise traditionnelle fait un véritable travail de pionnier dans la production moderne et automatisée de pièces semi-finies préfabriquées en béton avec sa filiale Kerkstoel 2000+. Dès 1989, l'une des premières usines de production industrielle en série de prédalles au monde, avec la technologie industrielle de Vollert, a été construite à Grobbendonk, près d'Anvers, en Flandre. L'année 1997 a marqué l'entrée dans la production de prémurs, en particulier pour la construction résidentielle et industrielle moderne.

Aujourd'hui, Kerkstoel, sous la direction de son président Pascal Kerkstoel, est considéré comme un pionnier et un moteur de l'innovation dans le domaine de l'architecture d'excellence avec des éléments en béton préfabriqué. "Cela va du siège d'Ericsson à Zaventem, de la gare centrale d'Eurostation II à Bruxelles au bâtiment de la justice à Anvers. Un véritable coup de maître architectural", c'est ainsi que Pascal Kerkstoel le décrit, non sans une certaine fierté. Il peut certainement être fier, car ce qui a été construit à Grobbendonk au cours des 30 dernières années est exemplaire. D'innombrables réalisations architecturales et projets immobiliers dans les pays du Benelux ont été construits avec des éléments préfabriqués en béton produits à Grobbendonk.

En 2019, l'usine moderne de béton préfabriqué du 21e siècle sera construite

Pascal Kerkstoel est fermement convaincu que "l'immobilité est toujours un pas en arrière". Aujourd'hui, les murs, les plafonds ou les éléments de façade sont non seulement beaucoup plus variés en termes d'architecture, de formes ou de qualités de surface, mais ils nécessitent également un contenu de travail plus important, davantage de pièces intégrées ou de fonctions spéciales intégrées. Dans le même temps, les capacités nécessaires aux projets de construction sont de plus en plus importantes et la pression sur les coûts augmente afin de rester compétitif pour les clients et les commandes. Ces développements constituent un défi majeur pour de nombreux fabricants de béton préfabriqué. "Comme les demandes de nos clients s'orientent de plus en plus vers des prémurs et murs massifs à géométrie complexe et des surfaces murales surdimensionnées pouvant atteindre 3,80 m, nous avons décidé d'investir dans une autre chaîne de production moderne de béton préfabriqué en 2018. C'est certainement l'investissement le plus important de notre histoire à ce jour".

Le concept et l'aménagement de l'usine ont été développés par Prilhofer Consulting, une société de conseil indépendante. Après avoir défini toutes les exigences relatives à l'installation et aux performances, un document de spécification a été préparé pour chaque partie de la technologie de la machine. Sur la base de ce document, Kerkstoel 2000+ et Prilhofer Consulting ont lancé un appel d'offres pour la technologie d'installations, dans lequel le spécialiste allemand des usines à béton Vollert, RIB SAA Software Engineering et son partenaire local UBO Engineering ont pu se positionner avec succès face aux concurrents. La planification de la mise en œuvre et la gestion du projet ont également été effectuées par Prilhofer Consulting, en étroite coordination avec l'équipe du projet Vollert.

"Le concept d'installations industrielles développé par Prilhofer Consulting est certainement très inhabituel et probablement unique en Europe", décrit Philippe Marrié en tant que directeur exécutif des ventes pour le Benelux chez Vollert. "Dès le début de la planification, nous avons traité intensivement les exigences de Kerkstoel et de Prilhofer Consulting. Afin de fabriquer des produits en série tels que des éléments de mur de grande surface pour des projets de construction industrielle, mais aussi des éléments en béton architectural ou des murs de dimensions ou de surfaces spéciales sur la même ligne de transport, la préfabrication industrielle nécessite un concept d'installation intelligent pour des processus flexibles ainsi qu'une automatisation poussée avec la technologie robotique la plus récente", décrit Philippe Marrié. La production de pièces spéciales complexes en béton nécessite également un travail plus important. Cependant, cela signifierait un temps de séjour plus long, par exemple dans le renforcement ou dans les procédés manuels pour les murs ou les dalles avec câblage intégré ou avec un revêtement de surface spécial. Afin de résoudre ce défi, d'être aussi flexible que possible tout en obtenant une productivité extrêmement élevée des usines, de nouveaux processus de technologie de production étaient nécessaires. "Un autre défi consistait à planifier le concept de l'usine dans un maximum de compacité, car l'emplacement de l'usine de Kerkstoel sur la rive du canal Albert implique des terrains à bâtir très coûteux. Avant tout, l'espace de stockage est réduit au minimum, il y a un roulement quotidien des murs et plafonds produits" explique Jürgen Schäfer, chef de projet chez Vollert. "L'objectif était d'atteindre jusqu'à 500 000 m² de surface de murs et de plafonds bétonnés par an, sur une surface de base donnée de 4 880 m²".

Méthode des îlots, "double fond" et automatisation maximale

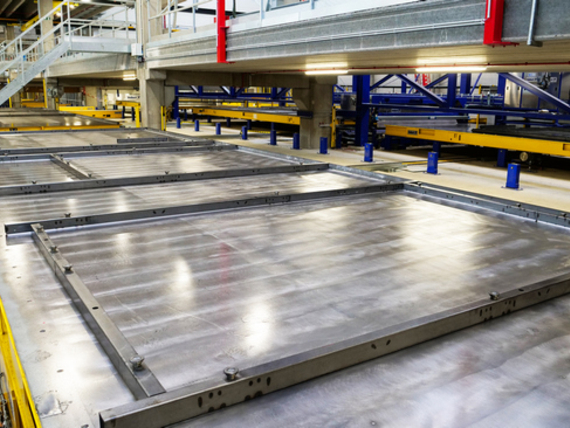

Afin d'être aussi flexible que possible et d'éviter en même temps de longs temps d'arrêt ou d'attente pour des activités manuelles individuelles pour les géométries complexes des murs et des plafonds, la méthode de l'îlot a été choisie. Ici, les palettes individuelles en circulation sont évacuées de la production en ligne dans des zones tampons séparées avant le processus de bétonnage ou après le processus de renforcement assisté par robot, séparées par des barrières spéciales mobiles verticalement. "Selon le projet de construction et le degré d'utilisation des capacités, les travaux de préparation manuelle nécessaires sont effectués ici, comme l'insertion d'éléments de renforcement spéciaux, de pièces de montage tels que les prises de courant et les cadres de fenêtres ou les tuyaux. Avec ces îlots de travail en forme de filet, nous sommes trois fois plus flexibles", décrit Pascal Kerkstoel. Les éléments de paroi ou de plafonds suivants, moins complexes, peuvent être transportés plus loin dans la ligne sans que le flux total ne s'arrête et sans que la productivité de l'installation ne soit réduite.

Dans certains cas, les palettes en circulation se déplacent comme dans un tunnel sous un niveau intermédiaire supérieur. "Le fait que nous travaillons à plusieurs niveaux à Kerkstoel est certainement un point fort de la conception de l'usine", explique Jürgen Schäfer. En raison des conditions géographiques directement sur le canal Albert, à proximité de l'eau, le terrain à bâtir a été limité dès le départ. "Par conséquent, différents niveaux et plates-formes de travail ont été prévus", ajoute M. Schäfer. L'ensemble de la préparation du renforcement, entièrement automatisée, se déroule à un niveau intermédiaire supérieur. "Ici, nous sommes à près de 15 m au-dessus du sol. "La machine de renforcement AWM prépare une grande variété de treillis et de poutres en treillis contrôlés par CFAO pour les prochains murs et éléments de plafond. Un robot d'armature utilise une fonction spéciale de levage et d'abaissement pour les positionner, via un évidement de la dalle, directement sur la palette circulante passant en dessous pour le processus de bétonnage ultérieur. La future finition des surfaces des murs et des dalles se situe au même niveau intermédiaire. La machine de stockage et de déstockage VArio STORE prend en charge la face supérieure pré-durcie ou l'élément en béton massif de la chambre de durcissement et la transporte directement au niveau intermédiaire opposé. Dans une phase ultérieure d'expansion, une ligne de finition avec plusieurs machines électriques VArio SMOOTH de lissage de surface est prévue.

Le système de production intelligent MES du spécialiste de l'automatisation RIB SAA Software Engineering garantit que les chantiers et les clients reçoivent les éléments préfabriqués en béton nécessaires de manière optimale et ponctuelle. Il contrôle et surveille en permanence tous les processus et machines de l'usine de béton préfabriqué, depuis la préparation du travail et les postes de travail jusqu'aux processus de stockage et de chargement. Il s'agit de l'interface centrale pour les données de construction du modèle BIM et du système ERP existant. Les temps de passage et l'occupation automatique des palettes sont optimisés en permanence, toutes les machines sont contrôlées, les données sont suivies et préparées automatiquement, les séquences d'extraction et les temps de durcissement sont gérés et un grand nombre de statistiques sont fournies. Dans une usine intelligente comme Kerkstoel 2000+, cela fonctionne complètement sans papier. Les plans des éléments, les plans d'occupation, les piles de commande ou les niveaux de stock actuels sont toujours préparés de manière visualisée et peuvent être appelés au moyen des matériels les plus modernes, tels que les tablettes ou les grands écrans plats multi-tactiles.

Robot et technologie laser pour une précision maximale

Aujourd'hui, un degré d'automatisation toujours plus élevé dans les usines de béton préfabriqué est assuré avant tout par des robots précis et performants, des dispositifs de retournement et de transport ainsi que par la cadence entièrement automatisé de tous les processus et itinéraires de transport. Cela n'est pas seulement important en termes de productivité des usines, mais permet également de garantir des normes de qualité élevées et constantes et de réduire les déchets de béton et de matériaux, ce qui se traduit par une plus grande efficacité des ressources.

La robotique combinée à une technologie laser de pointe, des contrôles de qualité permanents et une stratégie de zéro défaut sont les mots clés ici. Le robot de coffrage SMART SET2 est un robot multifonctionnel de dernière génération qui combine une technologie innovante avec des valeurs de performance élevées en termes de vitesse de déplacement et d'accélération. Sur la ligne de robots SMART SET de Kerkstoel, les systèmes de coffrage d'une hauteur maximale de 500 mm sont positionnés sous contrôle FCAO, selon le type de mur ou d'élément de plafond, et, si nécessaire, les contours des pièces d'insert et des éléments de renforcement sont pré-tracés. Pour le processus de décoffrage, des systèmes de balayage optique balayent la surface et enregistrent le type et la position des profils de cofrrage avant que le SMART SET ne les retire et, après le processus de nettoyage, les place dans les magasins de stockage ou sur la ligne d'alimentation du processus de décoffrage suivant. Cinq systèmes de projection iTWO SMART LASER sont installés le long de la ligne de transport pour un contrôle de qualité permanent et une surveillance des tolérances à respecter, par exemple, lors de l'ajout manuel d'armatures.

Un autre facteur de qualité important pour la qualité ultérieure des murs est le processus de bétonnage. Un distributeur de béton SMART CAST entièrement automatique, guidé par un pont, garantit des temps de cycle optimaux et un dosage exact du béton conformément à la stratégie "zéro erreur". Le sous-bétonnage ou le surbétonnage de la quantité de décharge souhaitée est réduit et cela se fait de manière sûre pour le processus et avec une très grande disponibilité. Le compactage du béton au moyen d'une station vibrante combinée VArio COMPACT2 garantit une face supérieure optimale des éléments en béton massif en qualité de béton apparent, ainsi qu'un compactage idéal de la face porteuse plus fortement renforcée dans les prémurs et les murs en sandwich. Une autre station de secouage est installée dans la zone du dispositif de retournement. Le mouvement vibratoire à basse fréquence est généré par quatre balourds et comprime ainsi le béton. En fonction du poids propre de la pièce en béton, l'énergie de compactage est automatiquement ajustée. Cela permet un mouvement vibratoire circulaire optimal avec une faible émission de bruit. Une chambre de durcissement VArio CURE isolée, avec 4 tours d'étagère, comprenant au total 56 emplacements de durcissement, assure un processus de durcissement à faible consommation d'énergie. Un système spécial de circulation de la chaleur assure une distribution uniforme de la température.

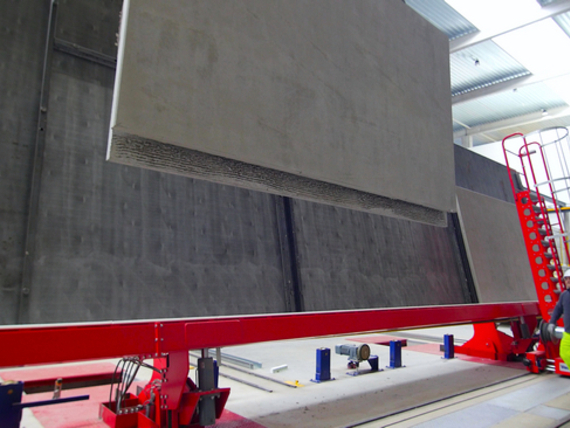

Dans la production de prémurs et de murs en sandwich d'importantes innovations techniques visant à augmenter les temps de cycle ont été réalisées chez Kerkstoel 2000+ ainsi que aux sujets de l'ergonomie et de la sécurité au travail. Traditionnellement, les bras de serrage pour le pré-verrouillage de la première face avant le retournement sont insérés manuellement et également retirés à nouveau. Cela prend non seulement du temps, mais représente également une lourde charge physique en raison du poids propre élevé des bras de serrage. Avec le dispositif de retournement VArio TURN de Kerkstoel, des bras de serrage restant directement sur le dispositif de rotation assurent que la première face du prémur /mur sandwich est maintenue fermement sur la traverse tournante pendant le mouvement de levage et de rotation. En option, un réglage automatique de l'épaisseur de prémur peut ajuster automatiquement la hauteur. La hauteur des bras de serrage peut également être fixée de manière variable, de sorte que rien ne s'oppose à la production de prémurs isolés par le noyau. La préfixation de la première à la seconde face s'effectue avec précision dans toutes les positions.

Le groupe Kerkstoel pose un nouveau jalon

"Kerkstoel 2000+ a posé un nouveau jalon avec la nouvelle usine de béton préfabriqué de Grobbendonk", déclare Philippe Marrié avec conviction. Depuis fin 2019, des prémurs de haute qualité ont déjà été produits pour plusieurs projets de construction de prestige dans la région d'Anvers, mais aussi dans les autres pays du Benelux. Il est désormais possible de produire simultanément des modèles spéciaux pour les clients ou des pièces spéciales en béton, ainsi que de grandes séries pour des projets de construction à grande échelle. "Technologie, grand savoir-faire, qualité maximale et respect absolu des délais de livraison, nos clients peuvent continuer à compter sur cela", explique Pascal Kerkstoel à propos de la poursuite de la croissance de son entreprise familiale traditionnelle et pionnière dans la production de pièces en béton préfabriqué.