Wittawat Pornkul, président de DSC Product Company Limited, est l'un des visionnaires de l'industrie de la construction en Thaïlande. En tant que filiale du groupe DCON, le spécialiste du béton préfabriqué produit depuis les années 1990 des éléments de plafond et des composants spéciaux en béton pour les promoteurs immobiliers les plus renommés de Thaïlande, ainsi que pour les projets immobiliers de Orrada Company Limited, la société de développement immobilier du groupe DCON. "Nous fournissons principalement des projets commerciaux avec peu d'étages ainsi que des projets résidentiels pour la famille moderne d'aujourd'hui, comme le projet de construction DCON Prime à Rattanathibet Sai Ma, au cœur de Bangkok. Avec 38 étages, il offre l'exclusivité et beaucoup d'espace de vie. C'est la seule copropriété de ce quartier qui combine 3 points : sa propre station de métro et donc une liaison de transport optimale, la vue panoramique sur le delta du fleuve et une piscine sur le toit-terrasse" décrit Wittawat Pornkul. En outre, l'empreinte de CO2 du bâtiment a été réduite de 25 % et la consommation d'eau de 50 %. Les bâtiments résidentiels ont d'excellentes propriétés thermiques et sont également extrêmement résistants aux intempéries".

Afin de réaliser de tels projets de construction, des systèmes de construction avec des éléments en béton préfabriqués industriellement ont été fermement établis en Thaïlande depuis les années 2000. Les politiciens soutiennent également cette démarche par des programmes de développement urbain ciblés. "Afin de créer plus d'espace de vie et de réaliser de véritables sauts quantiques en termes d'architecture, de qualité de construction, de rentabilité et de facteur temps, les méthodes de construction offrent des avantages significatifs", explique Steffen Schmitt, responsable de projet pour les ventes chez le spécialiste des usines à béton Vollert. "DSC Product l'a reconnu très tôt". Alors qu'auparavant, les clients et les projets de construction étaient principalement approvisionnés en prédalles, en dalles alvéolées et en blocs légers, la décision a été prise début 2018 d'élargir le portefeuille de construction pour y inclure des murs massifs préproduits. "La demande des clients s'est multipliée ces dernières années en raison des nombreux avantages. Nous voulions trouver une réponse à cette question", explique Wittawat Pornkul.

Beaucoup de savoir-faire - de la mise en place du système à l'intégration BIM

"Les deux partenaires du projet Vollert et DSC Product ont travaillé de manière très professionnelle et extrêmement motivée dès le début. Les différents points de vue ont certainement été discutés de manière controversée", déclare Wittawat Pornkul. Le concept d'usine développé comprend une capacité de 180 000 m² de pièces en béton massif par an. Différents concepts de technologie de production tels que la production de tables basculantes purement stationnaires ou le coffrage de batteries ont été discutés en détail, et les avantages et les inconvénients ont été pesés de manière controversée. Pour une automatisation optimale de l'usine avec un retour sur profit maximal, la décision a été prise en faveur du concept d'usine à transbordement central (Central Shifter Plant, CSP) de Vollert. Le cœur du système est un chariot transbordeur centrale, qui sert toutes les machines et tous les processus. La disposition de l'usine est conçue pour être extrêmement compacte sur une surface de 4 000 m². La proximité avec les clients était également importante. Stratégiquement situés dans le district central de Lumlukka, dans la province de Pathum Thani, les sites de construction voisins peuvent être atteints en quelques minutes seulement avec une circulation optimale.

L'intégration des logiciels a joué un autre rôle important dans la phase de planification et de conception. Aujourd'hui, la méthode de planification BIM (Building Information Modeling) s'est imposée dans le monde entier. "Les complexes de bâtiments résidentiels tels que le projet de construction DCON Prime sont initialement créés virtuellement en 3D. Toutes les données importantes des murs et des plafonds à produire sont ensuite directement intégrées dans les processus d'ingénierie de production ainsi que dans la planification préliminaire des procédures de chantier. En outre, les détails de construction du BIM sont accessibles à tout moment sur une plateforme de données numériques pour les architectes, les ingénieurs en structure ou les ingénieurs électriciens", explique Steffen Schmitt de Vollert. "Il fallait également en tenir compte du côté de la production et du contrôle. Nous disposons d'un grand savoir-faire dans ce domaine en matière d'automatisation. Sur des marchés comme la Thaïlande, nous trouvons toujours un équilibre entre une intégration maximale et une sécurité d'investissement maximale pour le client.

Chariot transbordeur est le cœur de la chaîne de production de béton préfabriqué compact

Un degré d'automatisation optimal, des processus de production absolument flexibles et des machines de pointe "made in Germany" étaient les priorités de DSC Products", explique Daniel Borchardt, chef de projet chez Vollert. Jusqu'à 600 m" de pièces en béton massif ont été produites chaque jour depuis mai 2020. Des largeurs de paroi allant jusqu'à 3,50 m et des épaisseurs de paroi allant jusqu'à 200 mm sont produites. Le fournisseur de matériaux de construction est non seulement en mesure de fournir les grands projets de construction à Bangkok, mais il peut également répondre avec souplesse aux demandes des clients de toute la région de l'Asie du Sud-Est.

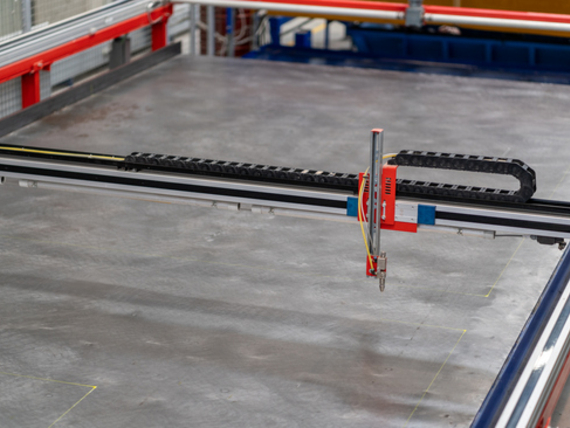

Les 30 positions de palettes au total pour les processus de nettoyage, de renforcement, de bétonnage ou de durcissement sont mises en réseau grâce à un concept intelligent d'installation et de transport et au chariot transbordeur central VArio SHIFT qui en constitue l'élément central. De cette façon, les avantages du principe de circulation sont combinés à ceux d'une voie de surface fixe. Les processus de travail individuels tels que les opérations de renforcement, le bétonnage ou les temps de durcissement de longueurs variables sont effectués indépendamment les uns des autres. Le chariot transbordeur central transporte la palette de transport sur une longueur de 130 m le long du côté longitudinal jusqu'à la position de circulation où elle est nécessaire. Des chariots élévateurs transversaux la déplacent ensuite vers 9 positions de transfert à gauche ou à droite vers le poste de traitement suivant. "Une particularité est que l'ensemble du voyage de transfert est passé par un tunnel. Tous les processus et machines peuvent être rapidement atteints à tout moment par la large passerelle", décrit Daniel Borchardt. Cela signifie qu'il n'y a pas de temps d'arrêt ou d'attente, et que tout fonctionne de manière totalement indépendante des temps de cycle. Il existe également plusieurs emplacements tampons pour le stockage intermédiaire des murs. "Nous garantissons à nos clients une disponibilité de livraison maximale. Les différentes largeurs ou hauteurs de mur doivent pouvoir être produites en temps voulu. Nous devons être capables de réagir à court terme et d'adapter les processus de l'usine et l'occupation des palettes en conséquence", explique Kawin Worakanchana, directeur général de DSC Product.

Pour l'enregistrement précis des contours des éléments de mur, un traceur SMART PLOT à grande échelle applique de la peinture selon les spécifications CAO/FAO avant que la surface du mur à bétonner soit décoffrée manuellement et que les treillis de renforcement et les poutres en treillis soient insérés. Un laser de précision SMART LASER peut également être utilisé pour afficher la position des profilés et des inserts à des fins d'assurance qualité. Un distributeur à béton SMART CAST applique la quantité de béton précisément spécifiée, tandis que des glissières plates à commande hydraulique peuvent découper des sections individuelles, par exemple pour des évidements électriques ou sanitaires. Une station vibrante SMART COMPACT compacte le béton à basse fréquence grâce à 10 vibrateurs externes synchronisés. Après le bétonnage, le chariot transbordeur central déplace le mur fraîchement bétonné vers la ligne opposée au côté de production pour le premier pré-durcissement du béton. La surface des pièces en béton massif est ensuite finie par une truelle rotative électrique VArio SMOOTH. Cela se fait ici sur deux lignes de transport parallèles. "Sur un total de 20 stations de durcissement et de finition, qui servent également de stations tampons intermédiaires supplémentaires, une grande variété de murs massifs peut être produite simultanément, en fonction du projet de construction et du degré d'utilisation des capacités", explique Kawin Worakanchana. "Cela nous rend extrêmement flexibles."

Après un nouveau déplacement de transfert à l'aide des chariots élévateurs transversaux, les pièces en béton massif sont soulevées verticalement par une station de basculement haute performance VArio TILT. Cela se fait jusqu'à un angle de basculement maximum de 80°. Une poutre de support à déplacement hydraulique se déplace contre la paroi et empêche ainsi le glissement pendant le processus de basculement. Le chargement a lieu directement dans les racks de transport.

Le centre de contrôle de Vollert, "cerveau" de la production de béton préfabriqué

La technologie des machines automatisées assure un niveau de qualité élevé et constant dans la production de parois massives chez DSC Product. Le système de contrôle de la production utilisé est également décisif pour une productivité maximale de l'usine. Le centre de contrôle de Vollert (CCV) est l'interface centrale pour les données de conception du modèle BIM et du système ERP existant et la technologie des machines. Les temps de passage et les chargements automatiques des palettes sont optimisés en permanence, toutes les machines sont contrôlées, les données sont suivies et préparées automatiquement, les séquences d'extraction et les temps de durcissement sont gérées et un grand nombre de statistiques sont fournies. "C'est pourquoi on l'appelle souvent le cerveau de l'usine moderne de béton préfabriqué", explique Steffen Schmitt de Vollert. "Ces deux facteurs, la technologie des machines et un système de contrôle intelligent de l'usine, ont été pour nous les pierres angulaires du démarrage optimal de la production de pièces en béton préfabriqué chez DSC Product au début de 2020".

Spécialement conçu pour la Thaïlande

Le concept CSP, associé à la technologie de machine la plus moderne "made in Germany", a permis de réaliser une solution de démarrage sophistiquée. À l'avenir, les projets de construction à grande échelle dans toute l'Asie du Sud-Est utiliseront également des murs solides de DSC Product. "Aujourd'hui déjà, 6 mois après la phase de démarrage et les premiers murs produits, nous fournissons des méga-projets de construction à Bangkok. Nous sommes déjà au-dessus des chiffres prévus", résume Wittawat Pornkul de DSC Product.

"Avec Vollert comme partenaire de savoir-faire et de technologie, nous avons mis en place une production de béton préfabriqué durable et à l'épreuve du temps. Même si Covid-19 connaît actuellement de fortes fluctuations de la demande et que les marchés sont instables, nous envisageons positivement les mois et les années à venir.