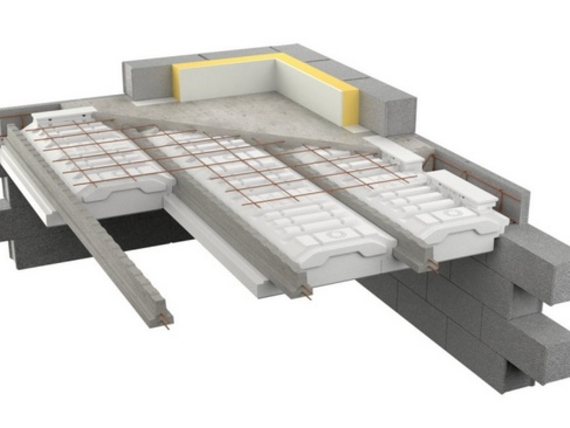

En France, le système de construction plancher/poutrelle est réputé très populaire. Les maisons individuelles et les logements collectifs sont construits avec des planchers nervurés en béton armé. Les poutrelles en béton précontraint sont posées directement sur les murs maçonnés, les interstices sont couverts par des plaques de polystyrène ou des briques creuses et bétonnés sur le chantier avec du béton coulé sur place. Outre la grande portée, un poids propre de plancher plus faible, une capacité portante élevée du plancher et l'économie de ferraillage sont des avantages essentiels.

Depuis les années 1970, Planchers Fabre est considéré comme l'un des leaders du marché français des poutrelles précontraintes pour planchers au sein du groupe Rector Lesage. Outre les multiples coffrages de poutrelles stationnaires qui sont fabriqués dans toute la France, les poutrelles précontraintes sont produites industriellement depuis 1960 à Pibrac, près de Toulouse. Basés sur la circulation et avec une part importante d'automatisation, les coffrages poutrelles se déplacent entre les différentes étapes de travail jusqu'à la poutrelle en béton précontraint finie pour le chantier. "Au début des années 2000, nous avons alors réalisé un véritable travail de pionnier avec Rector Lesage", décrit Philippe Marrié, chef de projet Ventes chez le spécialiste des installations industrielles Vollert, à propos de l'époque. "Pour la première fois, des processus partiels dans la fabrication de poutrelles ont été réalisés de manière automatisée".

Investissement dans des capacités d'installation industrielle étendues

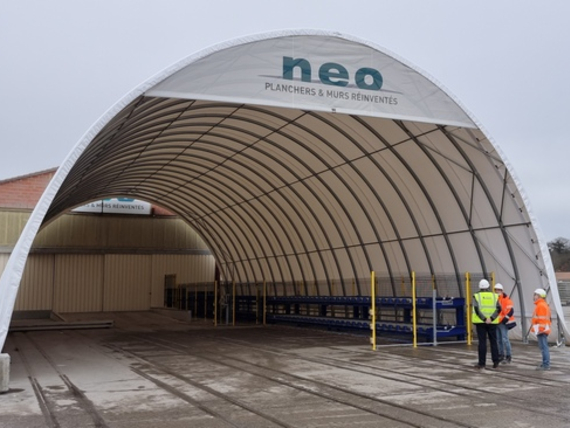

"À Pribac, nous produisons différentes poutrelles en béton précontraint pour le système de construction modulaire NEO" décrit Mr Claude Chaubin , directeur gérant chez Planchers Fabre. "En 2020, nous avons optimisé et continué à les poutrelles précontraintes avec une hauteur d'élément de 110 mm et 130 mm qui sont très demandées, c'est pourquoi nous avons décidé d'investir à nouveau dans de nouvelles installations. Pour cela, nous avons été très rapidement en contact avec notre partenaire technologique de longue date, Vollert".

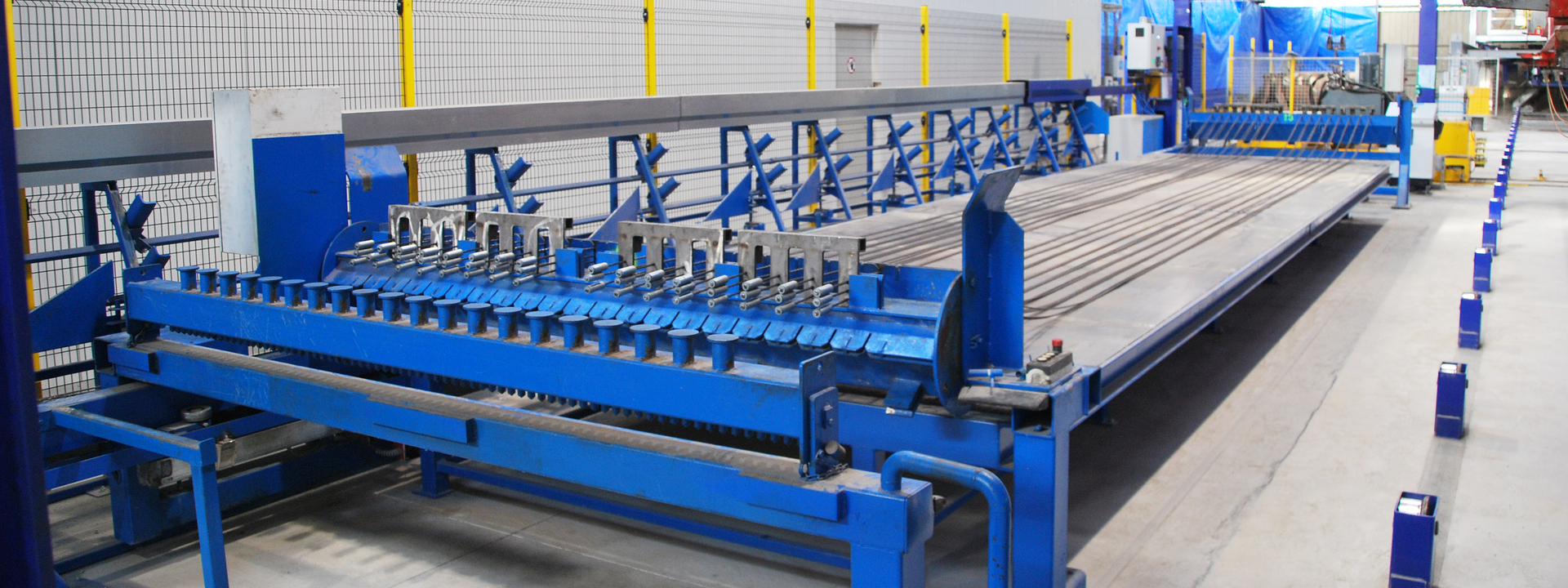

Le cœur de la fabrication des poutrelles est le processus de mise en tension et détention des fils métalliques ainsi que des processus optimisés et hautement automatisés, notamment lors des opérations de transport, de stockage et de retournement au sein de la circulation de l'installation. Les coffrages de poutrelles composés de 16 ou 20 goulottes de poutrelles, divisées respectivement en deux blocs de 8 ou 10, sont posés dans le cadre de tension, qui est solidement relié à la palette de transport. Au préalable, un grand traceur SMART PLOT, piloté par CFAO, marque avec précision les longueurs des poutrelles. "De cette manière, nous fabriquons simultanément jusqu'à 32 ou 40 poutrelles en béton précontraint dans des longueurs d'éléments variées sur une palette de circulation", décrit Philippe Marrié. Pour le bétonnage, les paquets de fils précontraints pré-confectionnés et munis de manchons sont tout d'abord déposés complètement à l'aide d'une grue d'insertion de fils sur une palette de transport respective. "La technique de grue ne provient pas à l'origine de Vollert. Elle a été démontée d’un autre site d’usine et intégrée de manière optimale dans le concept de l'installation ici à Pibrac", décrit Jürgen Schäfer, chef de projet chez Vollert. Avant que le joug de serrage ne soit fixé à l'état tendu, la machine de précontrainte s'amarre et tend hydrauliquement les fils d'acier accrochés à la prétension nécessaire.

Après la mise en place d'un béton spécial auto-compactant dans le coffrage de poutrelles et le nivellement de la surface, le processus de prise a lieu pendant au moins 8 heures. La chambre de durcissement VArio CURE, entièrement isolée et préchauffée à 60° C, se compose de deux chambres principales séparées avec respectivement 2 et 3 tours d'étagères en série. Le système de rayonnages avec 5 compartiments de durcissement superposés et un niveau de passage intermédiaire offre un concept particulièrement innovant et peu encombrant grâce à sa conception spéciale en tandem. Pour ce faire, les poutrelles fraîchement bétonnées se déplacent au niveau du sol en dessous des deux premières tours de rayonnage sur un niveau intermédiaire. Un transstockeur fixe VArio STORE prend en charge la palette de transport, la soulève à la hauteur de l'étagère souhaitée et la rentre. Si une deuxième palette de transport est stockée au même niveau, la première est déplacée vers la tour de rayonnage suivante. Pour le processus de sortie, un système d'accouplement spécial veille à ce qu'après la sortie de la palette de transport avant, la palette arrière soit également tirée vers l'avant. Les opérations suivantes de stockage et de déstockage s'effectuent selon le même principe de tandem.

Detendre, décoffer, retourner – et terminé

Après le processus de détente, une grue de levage soulève d'abord la moitié des poutrelles en béton précontraint sur toute leur longueur hors du cadre de précontrainte au moyen d'une traverse et d'un système de crochet spécial. Les poutrelles en béton précontraint sont déposées parallèlement sur le cadre porteur d'un retourneur VArio TURN, qui dispose d'un système de guidage spécial selon le type de poutrelle 110 ou 130. Un cadre transporteur de poutrelles est ensuite tourné sur le cadre porteur et les deux sont couplés. Après un retournement à 180°, les poutrelles en béton précontraint sont posées sur un convoyeur à chaîne pour la suite du transport vers la zone de découpe. "Les poutrelles en béton précontraint produites en série sont à ce moment encore reliées entre elles par les fils de précontrainte. Une scie automatique installée par Planchers Fabre mesure les positions des poutrelles au moyen des capteurs et scie le fil de précontainte libre au milieu entre les deux poutrelles. Une fois terminées, les poutrelles en béton précontraint reçoivent des bois carrés et sont acheminées vers la zone de chargement par des convoyeurs à chaîne. Pour ce faire, une station de levage peut soulever une pile de poutrelles sur un convoyeur à rouleaux situé en haut. Alternativement, la pile de poutrelles se déplace également vers la zone de chargement sur le niveau de transport inférieur. Les chariots élévateurs à fourche placent alors le paquet de piles inférieur sur le paquet de piles supérieur et les transfèrent vers les emplacements de stockage intermédiaires prévus pour le chargement sur les chantiers.

Les processus de nettoyage ont également été spécialement adaptés à la production de poutrelles. Le nettoyeur de palettes VArio CLEAN dispose de trois types de brosses, selon le type de poutrelle utilisé. Etant donné que le cadre de précontrainte reste sur la palette de transport, des brosses rotatives cylindriques nettoient les interstices - comme une brosse à dents - et débarrassent la surface des salissures et du béton résiduel avant l'application de l'agent de séparation.

Un nouveau jalon posé

En septembre 2021, la production en série des nouvelles poutrelles en béton précontraint a démarré avec succès. "Nous avons optimisé la technique d'installation éprouvée avec la technologie la plus récente", décrit Jürgen Schäfer. "Et cela dans un hall existant. Nous avons surtout pu très bien résoudre le défi de la faible hauteur de construction avec des solutions individuelles comme dans la chambre de durcissement".

"Ces deux facteurs, la technique des machines et l'expertise avérée de Vollert ainsi que le système de gestion de production du spécialiste de la commande Unitechnik, ont été pour nous les piliers du démarrage optimal en octobre 2021" résume Claude Chaubin de Planchers Fabre. Ce nouvel outil pourra produire plus d’un million de mètre linéaire de poutrelle par an.