Wittawat Pornkul, Presidente de DSC Product Company Limited es uno de los visionarios de la industria de la construcción en Tailandia. Como filial del Grupo DCON, el especialista en prefabricados de hormigón ha estado produciendo losas de techo y componentes especiales de hormigón para los más renombrados promotores inmobiliarios de Tailandia desde el decenio de 1990, así como para proyectos inmobiliarios de Orrada Company Limited, la empresa de desarrollo inmobiliario del Grupo DCON. "Suministramos principalmente proyectos comerciales de pocos pisos, así como proyectos residenciales para la familia moderna de hoy, como el proyecto de construcción DCON Prime en Rattanathibet Sai Ma en el corazón de Bangkok. Con 38 pisos, ofrece exclusividad y mucho espacio para vivir. Es el único desarrollo de condominios en este distrito que combina 3 puntos: su propia estación de metro y por lo tanto una óptima conexión de transporte, la vista panorámica del delta del río y una piscina de cielo en la azotea" describe Wittawat Pornkul. Además, la huella de CO2 del edificio se redujo en un 25% y el consumo de agua en un 50%. Los edificios residenciales tienen excelentes propiedades térmicas y también son extremadamente resistentes a la intemperie".

Para realizar esos proyectos de construcción, se han establecido desde hace algunos años en Tailandia los sistemas de construcción con prefabricados de hormigón, apoyados también con programas de desarrollo urbano específicos estatales. "Para crear más espacio vital y realizar verdaderos saltos cuánticos en términos de arquitectura, calidad de construcción, eficiencia de costes y factor tiempo, los métodos de construcción ofrecen ventajas significativas", explica Steffen Schmitt, director de ventas del especialista en plantas de hormigón Vollert. "DSC Product reconoció esto en una etapa temprana". Mientras que antes se suministraba a los clientes y proyectos de construcción principalmente con elementos y placas alveolares y bloques ligeros, a principios de 2018 se tomó la decisión de ampliar la cartera de construcción para incluir los muros sólidos prefabricados. "La demanda de los clientes se ha multiplicado en los últimos años debido a las muchas ventajas. Queríamos encontrar una respuesta a esto", dice Wittawat Pornkul.

Muchos conocimientos técnicos, desde el diseño del sistema hasta la integración del BIM

"Los dos socios de proyecto de Vollert y DSC Product trabajaron muy profesionalmente y muy motivados desde el principio. Ciertamente se discutieron diferentes puntos de vista de forma controvertida", dice Wittawat Pornkul. El concepto de planta desarrollado comprende una capacidad de 180.000 m2 de prefabricados de hormigón sólido por año. Se discutieron en detalle varios conceptos de tecnología de producción, como la producción de una mesa basculante puramente estacionaria o el encofrado en batería, y se sopesaron los pros y los contras de forma controvertida. Para una óptima automatización de la planta con el máximo rendimiento de los beneficios, se decidió a favor del concepto Central Shifter Plant (CSP) de Vollert. El corazón del sistema es una mesa de transferencia central, que sirve a todas las máquinas y procesos. La disposición de la planta está diseñada para ser extremadamente compacta en un espacio de 4.000 metros cuadrados. La proximidad a los clientes también era importante. Situado estratégicamente en el distrito central de Lumlukka, en la provincia de Pathum Thani, se puede llegar a las obras cercanas en pocos minutos con un tráfico óptimo.

La integración de los programas informáticos desempeñó otro papel importante en la fase de planificación y concepción. Hoy en día, el método de planificación del Building Information Modeling (BIM) se ha establecido en todo el mundo. "Los complejos de edificios residenciales como el proyecto de construcción DCON Prime se crean inicialmente de forma virtual en 3D. Todos los datos importantes de los muros y los techos a producir fluyen así directamente en los procesos de ingeniería de producción, así como en la planificación preliminar de los procedsos de la obra. Además, los detalles de la construcción del BIM son accesibles en cualquier momento en una plataforma de datos digital para arquitectos, ingenieros estructurales o ingenieros eléctricos", explica Steffen Schmitt de Vollert. "Esto también debía tenerse en cuenta por el lado de la producción y el control. En el campo de la utomatización contamos también con suficiente know-how. En mercados como el de Tailandia, siempre buscamos un equilibrio entre la máxima integración y la máxima seguridad de inversión para el cliente.

Plataforma transbordadora central: Corazón de la línea de producción de prefabricados de hormigón

"Un grado óptimo de automatización, procesos de producción absolutamente flexibles y máquinas de última generación 'made in Germany' fueron el foco de atención de DSC Products" explica Daniel Borchardt, jefe de proyectos de Vollert. Desde mayo de 2020 se han producido diariamente hasta 600 m2 de prefabricados de hormigón sólidos. Se producen anchos de pared de hasta 3,50 m y espesores de pared de hasta 200 mm. El proveedor de materiales de construcción no sólo puede abastecer los principales proyectos de construcción en Bangkok, sino que también puede responder con flexibilidad a las consultas de los clientes de toda la región del Asia sudoriental.

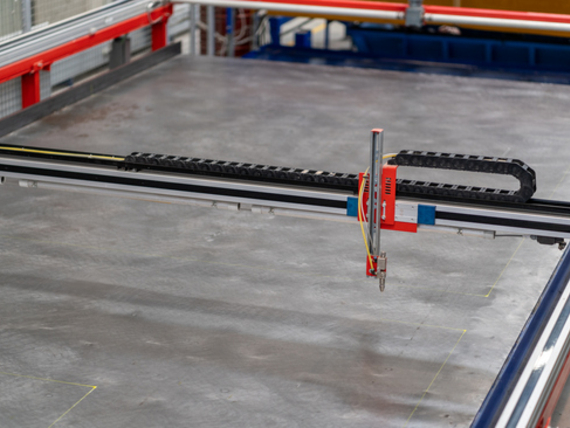

Las 30 posiciones de bandejas para los procesos de limpieza, refuerzo, hormigonado o curado se interconectan en red mediante un concepto inteligente de planta y transporte y la plataforma transbordadora central VArio SHIFT como elemento central. De esta manera, las ventajas del principio de circulación se combinan con las de una vía con superficie estacionaria. Los procesos de trabajo individuales, como las operaciones de refuerzo que llevan mucho tiempo, los tiempos de hormigonado o de curado de longitudes variables, se llevan a cabo de manera independiente. La plataforma transbordadora transporta la bandeja longitudinalmente a lo largo de un recorrido de 130 m hasta la posición de circulación donde se necesita. Los carros de elevación transversal la mueven a 9 posiciones de transferencia a la izquierda o a la derecha a la respectiva estación de procesamiento siguiente. "Una característica especial aquí es que el viaje de transferencia completo se hace por un túnel. Todos los procesos y máquinas pueden ser alcanzados rápidamente en cualquier momento a través de la amplia pasarela" describe Daniel Borchardt. Esto significa que no hay tiempos muertos ni tiempos de espera, y todo funciona de forma completamente independiente de los tiempos de los ciclos. También hay varios lugares de almacenamiento intermedio de las muros. "Garantizamos a nuestros clientes la máxima disponibilidad de entrega. Diferentes anchos o alturas de pared deben ser capaces de ser producidos justo a tiempo. Tenemos que ser capaces de reaccionar a esto con poca antelación y ajustar los procesos de la planta y la ocupación de las bandejas en consecuencia", explica Kawin Worakanchana, Director General de DSC Product.

Para el registro preciso de los contornos de los elementos de muro, un plóter SMART PLOT a gran escala aplica pintura según las especificaciones CAD/CAM antes de que la superficie del muro a hormigonar sea despojada manualmente y se inserten las esteras de refuerzo y las vigas de celosía. También se puede utilizar un láser de precisión SMART LASER para mostrar la posición de los soportes y las piezas incorporadas con el fin de garantizar la calidad. Un esparcidor de hormigón SMART CAST aplica la cantidad de hormigón especificada con precisión, mientras que las correderas planas de accionamiento hidráulico pueden cortar secciones individuales, por ejemplo, para huecos eléctricos o sanitarios. Una estación vibratoria SMART COMPACT compacta el hormigón a baja frecuencia a través de 10 vibradores externos sincronizados. Después del proceso de hormigonado, la mesa de transferencia central mueve la pared recién hormigonada a la línea opuesta al lado de la producción para el primer pre-endurecimiento del hormigón. El acabado de la superficie de los prefabricados de hormigón se realiza con una fratasadora con paletas eléctrica VArio SMOOTH. Esto se hace aquí en dos líneas de transporte paralelas. "En un total de 20 estaciones de endurecimiento y acabado, que también sirven como estaciones intermedias adicionales de amortiguación, se puede producir simultáneamente una amplia variedad de muros sólidos, dependiendo del proyecto de construcción y del grado de utilización de la capacidad", explica Kawin Worakanchana. "Esto nos hace extremadamente flexibles".

Después de un nuevo viaje de transferencia por medio de los carros de elevación transversal una estación basculante de alto rendimiento VArio TILT levanta verticalmente los prefabricados de hormigón hasta un ángulo de inclinación máximo de 80°. Una viga de soporte desplazable hidráulicamente se mueve contra la pared y así evita el deslizamiento durante el proceso de volcado. La carga se realiza directamente en los estantes de transporte.

El Centro de Control de Vollert como el "cerebro" de la producción de hormigón prefabricado

La tecnología de máquinas automatizadas asegura un nivel de calidad alto y constante en la producción de muros sólidas en DSC Product. El sistema de control de la producción utilizado también es decisivo para la máxima productividad de la planta. El Centro de Control Vollert (VCC) es la interfaz central para los datos de diseño del modelo BIM y el sistema ERP existente y la tecnología de la máquina. Se optimizan permanentemente los tiempos de producción y la asignación automatizada de paletas, se controlan todas las máquinas, se rastrean y preparan los datos automáticamente, se gestionan las secuencias de recuperación y los tiempos de curado y se proporciona un gran número de estadísticas. "Por lo tanto, a menudo se le llama el cerebro de la moderna planta de prefabricados de hormigón", dice Steffen Schmitt de Vollert. "Ambos factores, la tecnología de la máquina y un sistema de control inteligente de la planta, fueron para nosotros las piedras angulares para la óptima puesta en marcha de prefabricadas de hormigón en DSC Product a principios de 2020".

Especialmente diseñado para Tailandia

Con el concepto de CSP en conexión con la más moderna tecnología de máquinas "made in Germany" se ha realizado una sofisticada solución de puesta en marcha. En el futuro, los proyectos de construcción a gran escala en todo el sudeste asiático también utilizarán los muros sólidos de DSC Product. "Ya hoy, 6 meses después de la fase inicial y de los primeros muros producidos, estamos suministrando mega proyectos de construcción en Bangkok. Ya estamos por encima de las cifras previstas", resume Wittawat Pornkul de DSC Product.

"Con Vollert como nuestro socio tecnológico y poseedor de gran konow-how, hemos logrado levantar una producción de prefabricados sostenible y orientada al futuro. Aunque con el Covid-19 estamos experimentando actualmente fuertes fluctuaciones en la demanda y los mercados son inestables, vemos con optimismo los próximos meses y años.