Tashkent, con más de 2 millones de habitantes, ha sido el centro político, cultural y económico de Uzbekistán desde la década de 1990. Nuevos edificios residenciales se levantan a la misma velocidad que modernos centros comerciales, hospitales y universidades. La moderna arquitectura con prefabricados de hormigón permite, gracias a una producción industrial, que los proyectos de construcción se completen con mucha más rapidez. Las paredes y techos de dimensiones exactas aumentan la calidad de la construcción, tienen un excelente comportamiento térmico y también son resistentes a la intemperie y al fuego.

"Con la creciente actividad de construcción en Uzbekistán desde 2014 hemos reconocido este aspecto y ampliado significativamente nuestra área de negocios en el campo de la construcción. En 2016, iniciamos con éxito la producción industrial de prefabricados de hormigón ", dice Aleksey Lozinskiy, responsable de producción e ingeniería de planta en DSK Binokor. Hoy en día, como uno de los principales constructores de viviendas en Uzbekistán, producen con gran éxito diversos elementos macizos de hormigón para atractivos edificios residenciales o aparcamientos de varias plantas. "En pocos meses, sobre la base del antiguo sistema de construcción soviético KPD se ha instalado una planta de prefabricados de hormigón con tecnología y maquinaria puntera. La estrecha cooperación con el cliente y los arquitectos fue muy importante para esto", explica Igor Chukov, jefe de ventas para los países de CEI/Rusia del especialista en plantas de hormigón de Vollert, el cual aportó su amplia experiencia técnica como socio y proveedor de tecnología.

Sistema de construcción antisísmico con innovadores elementos de hormigón tipo sándwich

DSK Binokor ha invertido nuevamente en otro gran proyecto de construcción de viviendas. Se producirán anualmente hasta 500.000 metros cuadrados de superficie de paredes y techos, sobre la base de un nuevo sistema de construcción. "Una combinación inteligente de piezas especiales de hormigón de los tipos sándwich y macizo, para tabiques interiores y losas alveolares. Mientras que hace unos años, debido a la actividad sísmica permanente en Uzkekistán, los sistemas de construcción de varios pisos no eran técnicamente factibles, la arquitectura moderna abre posibilidades completamente nuevas", explica Aleksey Lozinskiy.

Los conocimientos profesionales de los ingenieros de Vollert sobre los sistemas de construcción modernos han sido un factor crucial. En 2015, Vollert, junto con la empresa constructora BauMax y el especialista en terremotos Sirve SA, desarrollaron un sistema especial de construcción antisísmico para Chile, país muy expuesto a terremotos. Vollert ha adaptado estos conocimientos a las condiciones sísmicas especiales de Uzbekistán. Se desarrolló un nuevo sistema de construcción viable para edificios residenciales de gran altura. El aspecto decisivo con respecto a la capacidad de carga incluso frente a fuertes terremotos, son los muros tipo sándwich especialmente diseñados. Éstos disponen de armaduras de conexión y cajas que absorben las fuerzas sísmicas. Para este propósito, DSK Binokor ha desarrollado una construcción de muro muy especial, en estrecha colaboración con los ingenieros de obra de Vollert. "Además de la producción de muros macizos desde 2016, decidimos invertir en una nueva línea de producción de muros sándwich", afirma Saburov Bachtiyor, Director General de DSK Binokor.

Un concepto de instalación con muchas características bien estudiadas

"La segunda línea de producción se creó en menos de 10 meses", cuenta Igor Chukov. El muro sándwich consiste en una losa de hormigón plana, la capa de aislamiento y una cubierta superior de hormigón macizo con los refuerzos de conexión necesarios. El sistema de encofrado, desarrollado especialmente en Rusia, permite la construcción en capas de la pared en sándwich. Para tipos especiales de pared, es posible utilizar hormigón de color en el proceso de hormigonado. "Tuvimos que tener en cuenta esta circunstancia durante la planificación preliminar del diseño de la instalación", agrega Chukov.

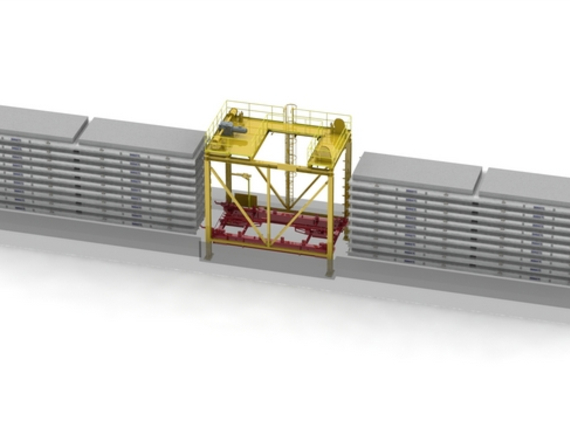

La tecnología de maquinaria, así como las áreas de transporte y carga se diseñaron optimizadas para DSK Binokor. Los contornos de pared se aplican por un plóter gigante SMART PLOT controlado por CAD/CAM, que también posiciona los perfiles de encofrado e inserta la rejilla de refuerzo para la cubierta inferior de encofrado. Un moderno distribuidor de hormigón SMART CAST controlado por CAD / CAM, a través de una construcción de rodillos de púas/empujador, aporta la cantidad exacta de hormigón requerida para la losa plana. Las guías deslizantes accionadas hidráulicamente evitan la descarga de hormigón en las zonas donde no se necesita; por ejemplo para la colocación de ventanas. La estación vibratoria VArio COMPACT asegura una compactación óptima del hormigón, junto con una mayor calidad del hormigón visto de la parte inferior. Después de un corto proceso de fraguado, se coloca la placa aislante y se introduce una malla de refuerzo adicional para la cubierta superior maciza, que a continuación se cubre de hormigón que se compacta mediante una estación vibradora de alta frecuencia. El distribuidor de hormigón SMART CAST se mueve entre las posiciones de hormigonado a través de una ruta especial en puente. Con la separación de las zonas de hormigonado se garantiza una secuencia óptima y un ritmo alto, evitándose tiempos de espera.

También en el proceso de curado posterior se consideraron procesos que ahorran tiempo. Así por ejemplo, la pared sándwich atraviesa un túnel de curado intermedio y aislado, directamente después del segundo proceso de hormigonado. De esta forma se da a la cubierta superior la resistencia de unión correcta para el siguiente proceso de alisado. Una alisadora eléctrica VArio SMOOTH con ajuste de hoja y velocidades de rotación regulables se mueve en direcciones longitudinal y transversal, garantizando una superficie exterior bien lisa. Otro aspecto técnico destacado: la cámara de curado VArio CURE completamente aislada, con dos torres de estanterías en serie. Las dos torres de estanterías, con 9 compartimentos de bandejas una encima de la otra cada una, ofrecen un concepto particularmente innovador con gran ahorro de espacio gracias al diseño en tándem, ya que dos bandejas circulantes pueden almacenarse en la misma estantería. Las torres de estanterías se calientan, y cada una de ellas cuenta con un plano de pesaje/entrega con motores de elevación seccionales, que evitan pérdidas calor. Un sistema de gestión de estanterías VArio STORE dispuesto sobre el suelo y centrado entre las dos torres de estanterías, se encarga del almacenamiento y recuperación de forma completamente automática. Mediante un sistema especial de acoplamiento, las bandejas de circulación se transportan en parejas a través de las torres de estanterías. Sin embargo, el factor decisivo para la productividad máxima de la planta es el sistema de control de producción VCC (Vollert Control Center), que crea la lista de despacho de pedidos, optimiza las asignaciones de bandejas, determina las secuencias de almacenamiento y recuperación y gestiona los tiempos de fraguado y los procesos de carga. Las evaluaciones estadísticas de la eficiencia de la planta están disponibles en todo momento. La impresión de etiquetas, los planes de asignación de bandejas y los informes proporcionan procesos de producción transparentes y una posterior gestión de almacén sencilla.

Primeras pruebas de seguridad sísmica aprobadas

El nuevo sistema de construcción ha sido revisado en lo que respecta a su resistencia antisísmica en octubre de 2018. Las pruebas se realizaron sobre la estructura de un edificio de viviendas expuesto a un terremoto de magnitud 9. El Instituto de Sismología KazNIISA aplicó vibraciones excéntricas especiales de gran magnitud, análogas a las de un terremoto real. "El edificio de muestra sirve como modelo para un gran proyecto de construcción en el corazón de Tashkent. Las pruebas se realizaron sin problemas y el sistema de construcción las superó con éxito, por lo que, en un futuro próximo esperamos un gran pedido para este tipo de edificación" explica Saburov Bachtiyor. "Las preocupaciones sobre la opinión pública y la política se han superado muy rápidamente".

Nueva producción de losas alveolares prevista para 2019

DSK Binokor invertirá en el 2019 en una tercera línea, expandiendo su producción actual de losas alveolares. "Esta acción es necesaria para alcanzar la capacidad esperada de futuros proyectos de construcción. Se plantean recorridos por caminos completamente nuevos. Implementaremos un proceso de fabricación nuevo a escala mundial para losas alveolares con armadura. Nos consideramos auténticos pioneros", dice Aleksey Lozinskiy de DSK Binokor. Hasta el momento, las losas alveolares con armadura se producen sin fin mediante la fabricación por extrusión o deslizamiento. Después del fraguado, los elementos de techo se cortan según lo requerido en la obra mediante procedimientos costosos. El hormigonado de armaduras adicionales o laterales para una unión firme de los muros en las zonas sísmicas resulta muy costoso, cuando no imposible. La innovación de Vollert adopta un enfoque completamente diferente. Es asi, que las losas alveolares que normalmente se producen en pistas de producción, se fabrican aquí siguiendo el principio de circulación de bandejas. La mayor anchura de los muros permite reducir las elevaciones de grúa en el sitio de construcción y los tiempos de ensamblaje en obra. Las mallas de refuerzo adicionales así como las armaduras proporcionan una mayor capacidad de carga y una unión más fuerte de los elementos de muro para los sistemas de construcción antisísmicos. También es posible la incorporación de conducciones eléctricas, de agua o de ventilación, así como de componentes especiales. Los ingenieros de estructuras y los planificadores de TGA encuentran así opciones completamente nuevas respecto a las ya conocidas para las loss alveolares pretensadas.

Con el nuevo sistema de construcción con prefabricados de hormigón, perfeccionaremos de forma evidente la industria de la construcción en Uzbekistán", dice Aleksey Lozinskiy. "Finalmente, podemos satisfacer la alta demanda de construcción de viviendas de bajo costo pero a la vez de alta calidad en el campo de la construcción antsísmica. Y todo ello con una arquitectura completamente nueva". Los sistemas de construcción de hasta 12 plantas se encuentran actualmente en la fase de planificación. "No sólo nos consideramos proveedores de instalaciones sino que somos también verdaderos socios a largo plazo en cuanto a ingeniería y know-how para nuestros clientes", agrega Igor Chukov de Vollert.