"Rendre la construction de logements plus durable et plus responsable", c'est ainsi que Lionel Morenval, directeur général, décrit la mission de Muance. Ce visionnaire souhaite emprunter des voies entièrement nouvelles et révolutionne l'industrie de la construction. L'un des moteurs est l'évolution démographique en Europe, qui fait grimper la demande de logements sociaux. Parallèlement, la pénurie de logement est accentuée par une complexification de la mise en œuvre et des normes, une pénurie de main-d'œuvre, une diminution de la productivité et une augmentation des coûts des matériaux. "Nous devons trouver une réponse rapide et durable au manque important de logements abordables", poursuit Lionel Morenval, "tout en minimisant l'impact sur le climat. Le secteur de la construction est responsable de 38% des émissions de CO2 dans le monde".

Un nouveau système de construction à l'empreinte écologique

Pour Lionel Morenval, la construction conventionnelle n'offre pas de solutions à ces défis. Grâce à un nouveau système de construction basé sur des modules 3D préfabriqués industriellement, le concept Muance mise sur une meilleure qualité de construction et des délais de construction plus rapides, sans pour autant limiter la créativité architecturale. Cette solution de fabrication se concentre principalement sur les immeubles collectifs R+3 et les complexes résidentiels de haute qualité dans les zones périurbaines. La construction modulaire hors site, indépendante des aléas sur les chantiers, permet une utilisation optimale des ressources disponibles. Les matières premières sont achetées à proximité de la production et l’usine sera à terme équipée d’un accès chemin de fer. En respectant les normes et les directives de construction, nous fournissons avec constances des standards de qualité élevés et livrons les chantiers dans les délais.

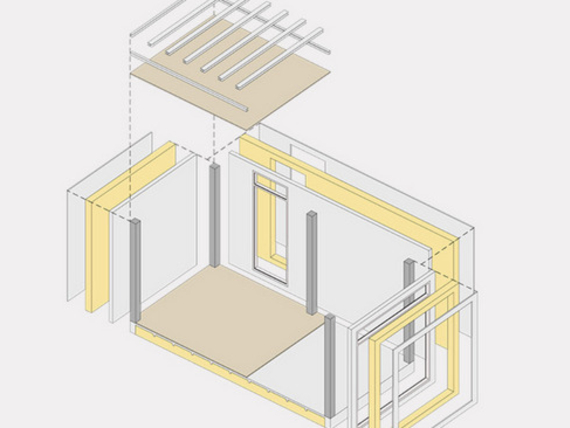

Sur la base de modèles numériques BIM, qui contiennent également les données techniques de la structure du bâtiment ainsi que les propriétés physiques et thermiques, on mise ici sur une construction intelligente de murs et de planchers. "Le concept de module 3D fonctionne avec une combinaison de planchers massifs précontraints, de murs ou poteaux intérieurs porteurs et de murs extérieurs isolés porteurs", décrit Philippe Marrié, chef de projet - commercial chez Vollert, spécialiste des usines de béton. "Grâce à la modularité ingénieuse avec différents standards de modules, on obtient une grande variabilité permettant de ne faire aucune concession en matière d'architecture". En même temps, cela permet de réduire les coûts de fabrication et de montage.

Une combinaison intelligente de béton allégé et de fibres

Le béton allégé renforcé par des fibres, spécialement développé à cet effet, est particulier, car il dispose en outre d'une meilleure isolation thermique. Entièrement exempt de sable, il permet de réduire de 3 à 4 fois le poids propre des éléments en béton. "C'est à mon avis une première mondiale de fabriquer un béton qui atteint une résistance de 25 MPa et qui ne pèse que 800 kg/m³ environ", décrit Philippe Marrié. "Cette technologie brevetée par Muance établira de nouvelles références sur le marché, notamment pour les constructions modulaires en béton". Ainsi, les émissions de CO2 sont réduites jusqu'à 60% par rapport au béton conventionnel. Les modules, qui sont environ 50% plus légers que les systèmes de construction conventionnels, permettent également de réduire les coûts de transport et les capacités de levage. Le béton ultra-performant peut être fourni avec des parements architectoniques, structurés ou matricés, afin de pouvoir personnaliser encore plus les bâtiments d'habitation.

L'isolation des murs sandwich emprunte également de nouvelles voies pour réduire l'empreinte écologique. Le mot-clé est l'utilisation de fibres végétales. Sur une base biosourcée, on obtient ainsi une thermique et une acoustique optimales, tout en assurant une excellente régulation de l'humidité. "Ce que nous avons développé ici est certainement unique", affirme Lionel Morenval. La bio-isolation conventionnelle nécessite souvent une matière première précieuse et limité comme le bois. Le système breveté de Muance utilise le myscontus comme matériau d'isolation, une plante qui peut pousser presque partout avec une faible consommation d'eau. De caractéristique similaire a l’isolation à base de bois, cette plante pousse très vite. En outre, elle nettoie le sol des nitrates et des polluants et peut être utilisée sur des surfaces qui ne sont pas nécessaires à l'agriculture. Les polluants restent dans les racines des plantes et une grande quantité de CO2 est capturée. Contrairement à la plupart des autres matériaux isolants biosourcés, le process développé par Muance ne nécessite pas de processus de séparation des fibres à forte consommation d'énergie. Pour les murs sandwich, le système de connecteur breveté liant la paroi intérieure portante et la paroi extérieure est également unique. Ainsi, la façade extérieure en béton à haute résistance ne fait que 25 mm d'épaisseur, contre 70 mm ou plus pour les murs sandwich conventionnels produits jusqu'à présent, ce qui réduit encore nettement la consommation de béton, le poids propre et la consommation d’acier.

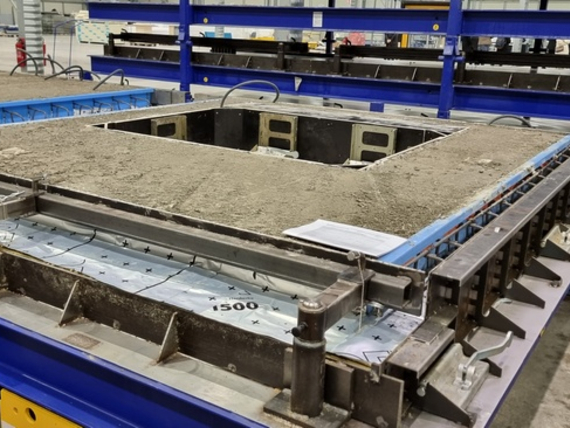

Comme les éléments sandwich, les planchers porteurs ont été conçus comme des éléments préfabriqués high-tech. Ils sont précontraints et disposent de cavités, ce qui permet de réduire encore la consommation de béton. Ici aussi, le poids propre a pu être réduit de moitié par rapport à un plafond en béton conventionnel. Les tables de circulation spécialement développées par Vollert reprennent les efforts de précontrainte dans le système de coffrage.

Concept optimisée de l'outil industriel

Dans le choix des équipements industriels également, nous avons misé sur des processus rapides et rationalisés. "Dès le début de la phase de planification, Muance s'est adressé à nous en tant que fournisseur de technologie avec sa vision d'un nouveau système de construction", explique Philippe Marrié de Vollert. "Dans le cadre d'un dialogue intensif, nous avons discuté des alternatives et développé un concept d'usine rationel, basé sur un carrousel. Jusqu'à présent, il était plutôt inhabituel de travailler dans une usine de préfabrication avec des tolérances de l'ordre du mm, surtout pour les éléments 3D". En même temps, l'objectif était de produire une grande variété d’éléments avec des spécifications de béton très différentes, et ceci dans un outil de production commun. Ces éléments doivent ensuite être assemblés au millimètre près pour former le module. Ainsi, les éléments individuels des modules sont combinés entre eux de manière rapide et économique et les ouvertures pour fluides (eau et d'électricité) sont préinstallées. "Pour cela, nous avons développé en étroite collaboration avec notre partenaire BT innovation un système de coffrage spécifique. Ce système permet une installation rapide et exacte des coffrages pour des géométries compliquées et standardisées", explique Philippe Marrié.

Après la mise en place manuelle des d'armature et des inserts, une benne à béton SMART CAST manutentionnée par une grue distribue le béton. Une station vibrante à haute fréquence SMART COMPACT compacte le béton frais. Pour le processus de durcissement, une traverse de levage reprend la table de circulation avec l'élément en béton préfabriqué et l'empile dans la zone d’étuvage. Pour le pré-montage des modules, les murs sont ensuite relevés à l’aide d’une station de basculement VArio TILT et transportés par pont roulant jusqu'à l’atelier de montage. A terme, tous les travaux secondaires nécessaires seront réalisés par un personnel qualifié dans des ateliers spécialisés. Des travaux d'électricité et de plomberie jusqu’aux finitions et peinture, le module sera finalisé avant transport. L’optimisation du poids des module permet de transporter deux modules par transport, ceci aussi et unique.

"Tout a été conçu de manière très efficace et économique", explique Daniel Krusche, chef de projet chez Vollert. "En outre, il fallait dès le début tenir compte d'une évolution future de l'installation ainsi que d'une augmentation du degré d'automatisation des différents composants". A moyen terme, la capacité de production pourra être doubler. Il est également prévu d'automatiser différents process, comme le bétonnage, l’étuvage ou la logistique interne des modules entre les ateliers.

Un système de construction pour de nombreuses générations

Le nouveau système de construction développé et la technologie utilisée pour fabrication 'hors site' garantissent des délais plus courts pour les projets de construction, avec une empreinte environnementale beaucoup plus faible. Mais l'entreprise garde également à l'esprit les changements démographiques et sociaux à venir.

"Nos bâtiments sont modulables. Ils peuvent être transformés sans avoir recours à la démolition ou la rénovation. A la fin de leur exploitation, ils peuvent si nécessaire être réutilisés ou recyclés" explique Lionel Morenval de Muance. Cela aussi contribue à la promesse de Muance de construire des logements durables pour de nombreuses générations. "Nous concevons des habitations qui répondent aux défis sociaux, environnementaux et économiques d'aujourd'hui et de demain".