"Tornar a construção residencial mais sustentável e responsável" é a forma como o Diretor-Geral Lionel Morenval descreve a missão da Muance. O visionário quer abrir caminhos completamente novos e, nas suas próprias palavras, revolucionar o setor da construção francês. Um dos fatores é a evolução demográfica na Europa, que está provocando um aumento da procura por habitações sociais. Ao mesmo tempo, a oferta está diminuindo devido a regulamentos e normas de construção cada vez mais complexos, à escassez de mão de obra, ao declínio da produtividade e ao aumento dos custos dos materiais. "Precisamos encontrar uma resposta rápida e sustentável para a grande falta de habitação a preços acessíveis", explica Lionel Morenval. "E minimizar o impacto no clima, porque o setor da construção é responsável por 38% das emissões de CO2".

Novo sistema de construção com uma pegada ecológica

Para Lionel Morenval, os métodos de construção convencionais não oferecem soluções para estes desafios. Com um sistema de construção recentemente desenvolvido, baseado em módulos ambiente pré-fabricados industrialmente, o conceito Muance se baseia em uma melhor qualidade de construção e em tempos de construção mais rápidos, sem restringir a criatividade arquitetônica. A solução de construção modular está direcionada principalmente para blocos de apartamentos R+3 de alta qualidade e complexos residenciais em áreas suburbanas. O método de produção modular fora do local de construção garante que os recursos disponíveis sejam utilizados da melhor forma, independentemente das condições do local de construção. As matérias-primas também serão adquiridas perto da produção e, no futuro, serão entregues através da conexão ferroviária da própria empresa. Em conformidade com as normas e diretrizes legais em matéria de construção, a empresa atinge consistentemente elevados padrões de qualidade e entrega pontualmente nos locais de construção.

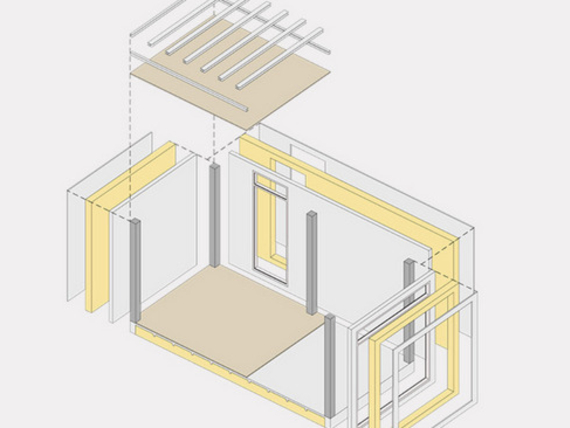

Com base em modelos BIM digitais, que também contêm os dados técnicos da estrutura do edifício, bem como as propriedades físicas e térmicas, é utilizada uma construção inteligente de paredes e tetos. "O conceito modular 3D funciona com uma combinação de tetos maciços pré-esforçados, paredes interiores e colunas de suporte de carga, bem como paredes exteriores isoladas em sanduíche", explica Philippe Marrié, Gestor de Projetos de Vendas na especialista em fábricas de concreto Vollert. "Graças à modularidade sofisticada com diferentes tamanhos de módulos ambiente, é possível obter um elevado grau de variabilidade sem ter que fazer quaisquer concessões em termos de arquitetura." Ao mesmo tempo, isto reduz os custos de fabrico e montagem.

Combinação inteligente de concreto leve e fibras vegetais

Uma caraterística especial é o concreto leve reforçado com fibras, especialmente desenvolvido, que também tem uma condutividade térmica aprimorada. Completamente sem areia, o peso próprio dos componentes de concreto é reduzido por um fator de 3 a 4. "Na minha opinião, é a primeira vez no mundo que se produz um concreto que atinge uma rigidez de 25 MPa e pesa apenas cerca de 800 kg/m³ em um lado", diz Philippe Marrié. "A tecnologia patenteada pela Muance estabelecerá novos padrões no mercado, especialmente na concepção modular." Isto não só reduz as emissões de CO2 em até 60% em comparação com o concreto utilizado convencionalmente. Com módulos ambiente que são cerca de 50% mais leves do que os sistemas de construção convencionais, os custos de transporte e as capacidades dos guindastes também são reduzidos. O concreto de desempenho ultra-elevado também pode ser texturado, com acabamento mate ou pintado para personalizar ainda mais o design dos edifícios residenciais.

O isolamento das paredes em sanduíche também é inovador para reduzir a pegada ecológica. A palavra-chave aqui é a utilização de fibras vegetais. Desta forma, obtêm-se propriedades térmicas e acústicas ideais com uma base biológica, ao mesmo tempo que se consegue uma excelente regulação da umidade. "O que desenvolvemos aqui é certamente único", afirma Lionel Morenval com convicção. O bio-isolamento convencional requer frequentemente matérias-primas valiosas e limitadas, como a madeira. O sistema patenteado da Muance utiliza o Myscontus como material isolante, uma planta que pode crescer em quase toda a parte com um consumo reduzido de água. Também limpa o solo de nitratos e poluentes e pode ser utilizado em áreas que não são necessárias para a agricultura. As substâncias nocivas permanecem nas raízes das plantas e uma grande quantidade de CO2 é absorvida. Ao contrário da maioria dos outros materiais de isolamento de base biológica, o processo de fabrico desenvolvido pela Muance não requer qualquer processo de separação de fibras que consome muita energia. O sistema de conexão patenteado e especialmente desenvolvido entre a parede interior de suporte de carga e a parede exterior do componente em sanduíche é também único. Como resultado, a fachada exterior feita de concreto de alta resistência tem apenas 25 mm de espessura, em comparação com os 70 mm ou mais das paredes em sanduíche produzidas anteriormente, o que reduz significativamente o consumo de concreto, o peso próprio e o consumo de aço.

Tal como os elementos de concreto em sanduíche, os tetos estruturais também são concebidos como elementos pré-fabricados de alta tecnologia. São pré-esforçados e têm cavidades, o que reduz ainda mais o consumo de concreto. Desta forma, o peso próprio pode ser reduzido em cerca de 50% em comparação com um teto de concreto convencional. As paletes de circulação especialmente desenvolvidas pela Vollert transferem as forças de pré-esforço para o sistema de cofragem.

Conceito de produção Lean na engenharia industrial

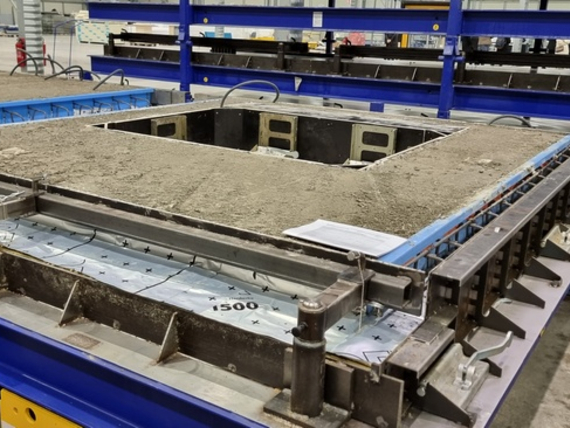

As sequências de processos enxutos e rápidos também são favorecidas na engenharia de instalações. "A Muance nos abordou como fornecedor de tecnologia logo na fase de planejamento com a sua visão de um novo tipo de sistema de construção", explica Philippe Marrié da Vollert. "Discutimos alternativas num diálogo intensivo e desenvolvemos um conceito de sistema enxuto, baseado em paletes. Até agora, era bastante incomum trabalhar com tolerâncias na faixa de mm na fábrica de concreto, especialmente com elementos 3D." Ao mesmo tempo, no entanto, o requisito era produzir o maior número possível de componentes de concreto diferentes com especificações de concreto muito diferentes em um conceito de fábrica, que são então montados em um módulo ambiente com precisão milimétrica usando elementos de conexão. Isto significa que os componentes individuais dos módulos podem ser combinados de forma rápida e econômica e que as linhas de energia e de água podem ser pré-instaladas. "Desenvolvemos um sistema de cofragem especial para este efeito, em estreita colaboração com a BT innovation, que permite uma instalação rápida e precisa para geometrias normalizadas e complexas", afirma Philippe Marrié.

Após a inserção manual dos elementos de reforço e das peças de instalação, uma caçamba de concreto SMART CAST guiada por guindaste aplica o concreto. Uma estação vibratória SMART COMPACT de alta frequência compacta o concreto fresco. Para o processo de cura, uma viga de elevação recolhe a palete de circulação com a peça de concreto pré-fabricada e a empilha na posição de armazenamento intermediária desejada. Para a pré-montagem dos módulos ambiente, as paredes são erguidas usando uma estação de inclinação VArio TILT e transportadas por guindaste até a posição correta de montagem. Por fim, no processo de montagem final, todas as operações acessórias necessárias são realizadas por especialistas qualificados, desde os trabalhos elétricos e sanitários até à colocação de azulejos e pintura. O processo de fabricação otimizado em termos de peso permite, em última análise, transportar dois módulos ambiente de cada vez para o local de construção por caminhão.

"Tudo foi concebido de forma muito eficiente e econômica", explica Daniel Krusche, gestor de projetos da Vollert. "Além disso, uma expansão posterior da fábrica e um aumento no grau de automação dos componentes individuais da fábrica já devem ser considerados neste estágio." Para esse fim, a Muance está planejando dobrar sua capacidade de produção atual no médio prazo. Também há planos para automatizar vários processos, como a concretagem, a cura e a logística interna dos módulos entre as estações de trabalho.

Sistema de construção adaptável para muitas gerações

O sistema de construção recém-desenvolvido e a tecnologia externa usada para pré-produzir os módulos dos cômodos garantem prazos de entrega mais curtos para projetos de construção com uma pegada ecológica muito menor. No entanto, também são consideradas as futuras alterações demográficas e sociais.

"Os nossos edifícios são concebidos para serem tão modulares quanto possível. O conceito de construção facilita a adaptabilidade e a reversibilidade das estruturas dos edifícios. Permite conversões e alterações estruturais sem necessidade de demolição", explica Lionel Morenval da Muance. Isto também cumpre a promessa de Muance de construir um espaço de vida sustentável para muitas gerações. "Concebemos casas que respondem aos desafios sociais, ecológicos e econômicos de hoje e de amanhã."