Depuis plus de 30 années, GIC Ingeneria y Construcción fait partie des plus grandes entreprises de construction en Amérique du Nord. Ses éléments préfabriqués en béton comme par exemple des planchers alvéolés, des éléments de paroi, des colonnes et des poutres pour la construction résidentielle et industrielle, ainsi que des poutres en béton pour la construction de ponts et de routes, sont entre-temps mis en oeuvre dans plus de 700 projets de construction. Pour poursuivre sa croissance, le Groupe GIC a investi en 2013 dans une usine de préfabrication pour traverses en béton précontraint. " Lors de la conception du système de circulation, GIC a mis l'accent sur le caractère soutenable de l'installation, sur des processus flexibles pour une augmentation ultérieure des capacités et sur une sécurité du travail élevée. Ce sont les points sur lesquels nous avons fixé notre attention ", explique Steffen Schmitt, Senior Sales Manager chez Vollert.

Objectif de 350.000 traverses en béton précontraint par année, en plusieurs phases de construction

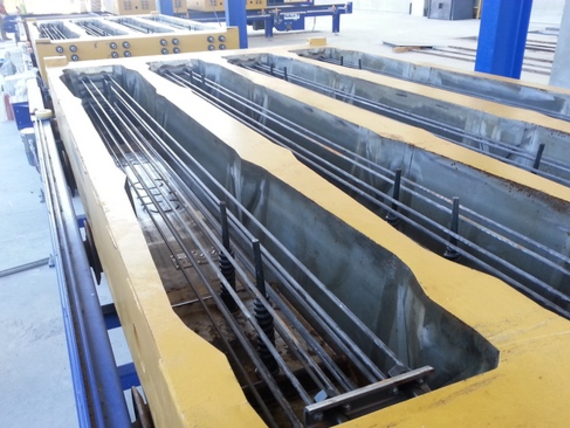

Grâce à sa structure compacte, le circuit de palettes est aménagé sur une surface de 1.200 m². L'objectif est de parvenir à une capacité annuelle maximale de 350.000 traverses en béton précontraint, cela en plusieurs phases de construction / extension. Moyennant un fonctionnement en deux équipes, cet objectif correspond à un rendement journalier de plus de 1.300 traverses en béton. À cet effet, 280 moules pour traverses de chemin de fer sont en circulation permanente.

La production des traverses en béton précontraint a débuté en mars 2014. Les moules pour 4 traverses sont tout d'abord huilés et nettoyés avant que les chevilles servant à la fixation ultérieure des rails ne soient mises en place. Ensuite, les fils de précontrainte sont mis en place dans le moule avant le processus de coulage. Pour ce faire, une poinçonneuse relie quatre fils individuels à deux plaques d'ancrage formant ainsi un ensemble, avant que les plaques d'ancrage ne soient fixées aux tirants et boulons d'ancrage mis en place dans le moule pour traverses de chemin de fer. Ensuite, les fils sont précontraints via les tirants, le couple de serrage étant surveillé et documenté par un dispositif de mesure. Pour garantir une sécurité du travail élevée, des tapis sensibles ont été installés dans cette zone. Dès qu'un travailleur marche sur le tapis sensible, le processus de précontrainte est interrompu et le transport de matériau est arrêté.

Un transporteur à rouleaux achemine le moule préassemblé jusque dans la chambre de coulage insonorisée. Le distributeur de béton semi automatique remplit minutieusement les moules à l'aide de vis sans fin d'évacuation à commande électrique. Une station de vibreurs haute fréquence assure le compactage uniforme du béton. Pour permettre une extension ultérieure, cette zone de travail présente une surface dédiée à une seconde station de compactage. Une table de déviation transporte ensuite le moule bétonné jusqu'à la chambre de durcissement, avec un convoyeur à chaîne. Dans cette chambre, un pont roulant équipé d'un palonnier prend les moules à 4 traverses en charge et empile jusqu'à 8 moules sur un chariot de transport mis en place. La chambre de durcissement est dotée d'une isolation thermique et d'un dispositif de chauffage. Les chariots de transport se déplacent dans la chambre de durcissement sur des rails, selon une cadence prédéfinie. Pour ce faire, un coulisseau à chaîne pousse toute la rame de chariots d'une longueur de chariot. Côté sortie, un autre coulisseau à chaîne tire un de ces chariots transferts hors de la chambre de durcissement, après un temps de durcissement d'env. 20 heures. Trois voies de transport sont prévues dans la chambre de durcissement, sur une surface de 210 m². Tous les processus de transport et de stockage sont pilotés au sein du circuit complet par un ordinateur pilote. Des évaluations montrent en permanence le rendement et la productivité de l'installation.

Un autre pont roulant aménagé côté sortie de la chambre de durcissement est équipé d'un palonnier de levage spécial. " Le clou est ici le dispositif de retournement intégré. Le palonnier est équipé pour le transport et pour le retournement des moules ", explique Steffen Schmitt. Les moules sont tout d'abord empilés du chariot transfert sur un convoyeur à chaîne. Le processus de serrage - desserrage est ensuite amorcé par une station de détente semi automatique. La précontrainte est pour ce faire introduite dans la traverse en béton. Ensuite, le palonnier de retournement retourne le moule de 180° avant qu'un dispositif de levage électrique n'entame le processus de démoulage. Après le démoulage, le moule est à nouveau retourné de 180° et ramené au circuit de moules. Les traverses en béton précontraint finies sont livrées prêtes à la pose. À cet effet, toute l'armature est intégrée à la traverse et précontrainte conformément aux normes. Les fixations pour les rails sont également incorporées. Pour ce faire, les traverses démoulées sont transférées à la station de montage des fixations de rails.

Productivité élevée de l'installation et sécurité du travail

" Pour GIC, Vollert était le partenaire idéal en termes de savoir faire, d'ingénierie et de technologie des installations. Nous sommes parvenus à associer idéalement le degré d'automatisation et la grande productivité de l'installation. Ce faisant, nous pouvons également adapter sans aucun problème notre usine de préfabrication au rendement visé, cela par le biais de phases ultérieures de construction et d'extension ", affirme Mauricio Gutiérrez, directeur commercial chez GIC. " En outre, la sécurité du travail a été prise en compte de manière spécifique pour chaque cycle de travail. "

Avec cet investissement, GIC a fait un grand pas vers l'avenir. L'entreprise vise le marché mexicain ainsi que d'autres marchés internationaux, plus particulièrement à présent le marché américain.