На протяжении более 30 лет компания GIC Ingeneria y Construcciуn входит в число ведущих строительных фирм в Северной Америке, реализовав более 700 проектов с использованием пустотных перекрытий, опор и перемычек для жилых и промышленных объектов, балок для мостостроения и дорожного строительства. В целях содействия дальнейшему росту компания GIC приобрела в 2013 г. новую установку для производства преднапряженных бетонных шпал. "При проектировании циркуляционной линии компания GIC уделяла особое внимание экологичности и надежности концепции, гибкости процессов с учетом последующего наращивания мощностей и безопасности труда. Мы сделали акцент именно на этих аспектах", -объясняет Штеффен Шмитт, старший менеджер по продажам в компании Vollert.

Амбициозные планы: несколько очередей проекта для совокупной ежегодной выработки 350 тысяч преднапряженных бетонных шпал

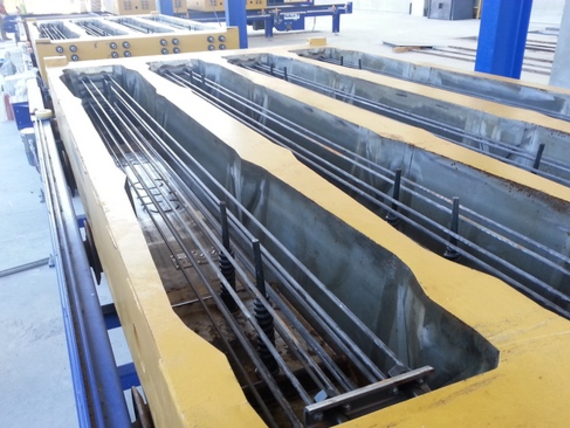

Благодаря своей компактности, циркуляционная установка занимает площадь 1200 кв.м. Ввод в эксплуатацию нескольких очередей должен создать мощности для максимальной ежегодной выработки 350 тысяч преднапряженных бетонных шпал. Это соответствует 2-сменному режиму работы при суточной производительности свыше 1300 бетонных шпал. Для этого на линии непрерыв но циркулируют 280 форм для шпал.

В марте 2014 г. было запущено производство преднапряженных бетонных шпал. 4-секционные формы сначала смазываются и очищаются, после чего происходит укладка дюбелей для последующего крепления рельсов. Перед процессом бетонирования в форму устанавливается проволока натяжения. При помощи клепочного аппарата проволочные жилы, по четыре, соединяются с двумя анкерными пластинами в единый конструктивный узел, после чего анкерные пластины крепятся к напрягающим болтам, смонтированным в форме. Затем жилы натягиваются при помощи напрягающих болтов при непрерывном контроле и документировании момента затяжки каждой жилы. В целях повышения безопасности труда на этом рабочем участке установлены маты для защиты от несанкционированного доступа. Как только рабочий наступает на мат, процесс натяжения и транспортировки материала останавливается. На рольганге заранее подготовленная форма доставляется к звукоизолированной камере бетонирования, где полуавтоматический бетонораздатчик с высокоточным электроприводным разгрузочным шнеком заполняет формы. Высокочастотная станция виброуплотнения обеспечивает равномерное уплотнение бетонной смеси. Для дальнейшего расширения на этом участке предусмотрено дополнительное место для монтажа второй станции виброуплотнения. Далее, через угловой переход, забетонированная форма на цепном транспортере попадает в камеру тепловой обработки. Цеховой кран при помощи подвесной траверсы забирает 4-секционную форму и штабелирует до восьми форм на приготовленную транспортировочную тележку. Камера выдержки теплоизолирована и оборудована нагревательным устройством. Транспортировочные тележки в камере передвигаются по рельсам с определенным тактовым временем. Каждый раз цепной выталкиватель продвигает весь поток тележек вперед на длину одной тележки. В разгрузочной зоне второй цепной шибер выталкивает по одной тележке спустя примерно 20 часов выдержки в камере тепловой обработки. В камере тепловой обработвстроенное поворотное устройство. Траверса предназначена как для перемещения, так и кантования формы", -разъясняет Штеффен Шмитт. Сначала формы с разгрузочной тележки укладываются на цепной транспортер. На полуавтоматизированной станции обжатия осуществляется перенос усилия предварительного напряжения на бетонные шпалы.

Затем поворотная траверса кантует форму на 180 градусов, и при помощи электрического подъемного устройства производится распалубка изделия, после чего форму обратно поворачивают на 180° и возвращают в циркуляционную систему. Преднапряженные бетонные шпалы поставляются готовыми к укладке, для чего в шпалу уложена вся необходимая арматура и приложено преднапряжение в соответствии с требуемыми стандартами. Рельсовые крепления также уже смонтированы. Распалубленные шпалы отгружаются далее для монтажа на рельсовых путях.

Высокая производительность и безопасность труда

"Компания Vollert стала для фирмы GIC надежным партнером в области проектирования, конструирования и передачи машиностроительного опыта и технологий. Нам удалось найти верный баланс между необходимой степенью автоматизации и высокой производительностью. Это позволит нам на следующих этапах без проблем выйти на запланированную выработку", - резюмирует Маурицио Гутьеррес, директор по сбыту в компании GIC. "При этом особенный упор делался на безопасность труда каждого рабочего процесса".

Благодаря своей инвестиционной программе, компания GIC сделала очередной важный шаг на пути дальнейшего развития, которое предусматривает укрепление позиций на мексиканском рынке и выход на международные рынки сбыта, в особенности американский рынок.