Há mais de 30 anos que o GIC Ingeneria y Construcción pertence às empresas líderes de construção da América do Norte. Entretanto é possível encontrar elementos de concreto pré-moldado, como lajes de esferas ocas, elementos de parede, pilares e tesouras para a construção residencial e industrial, mas também vigas de concreto para a construção de pontes e estradas, em mais de 700 projetos de construção. Para o crescimento contínuo, em 2013, o grupo GIC investiu em uma nova fábrica de elementos prémoldados para dormentes de concreto protendido. "Durante a concepção da instalação de circulação de moldes, foram importantes para o GIC um conceito sustentável de instalação, processos flexíveis para um aumento posterior da capacidade e uma segurança elevada durante o trabalho. Foi nisso que nos concentramos", descreve Steffen Schmitt, gerente de vendas sênior da Vollert.

Produção de até 350.000 dormentes de concreto protendido anualmente, ao longo de várias fases de expansão

Devido à sua estrutura compacta, a instalação de circulação ocupa uma área de apenas 1.200 m2. Ao longo de várias fases de expansão, a capacidade de produção deve atingir um máximo anual de 350.000 dormentes de concreto protendido. Em uma operação de dois turnos, isso corresponde a uma produção diária de mais de 1.300 dormentes de concreto protendido. Para tal, existem 280 moldes de dormentes permanentemente em circulação.

Em março de 2014, deu-se início à produção de dormentes de concreto protendido. Para isso, primeiro os moldes de 4 dormentes são oleados e limpos antes de as buchas para a fixação posterior dos trilhos serem introduzidas. Seguidamente, os cabos tensores são introduzidos no molde, ainda antes do processo de concretagem. Com a ajuda de uma máquina recalcadora, para tal são unidos respectivamente quatro cabos individuais com duas placas de ancoragem criando um grupo construtivo, antes de as placas de ancoragem serem fixas nas cavilhas de protensão e de ancoragem montadas no molde do dormente. De seguida, os cabos são protendidos mediante as cavilhas de protensão, sendo o torque de aperto de cada cabo tensor constantemente monitorado e protocolado. Para garantir uma segurança elevada durante o trabalho, foram instalados pisos metálicos nesta área de trabalho. Assim que o funcionário se coloca sobre o piso metálico, o processo de protensão é interrompido e o transporte do material é parado.

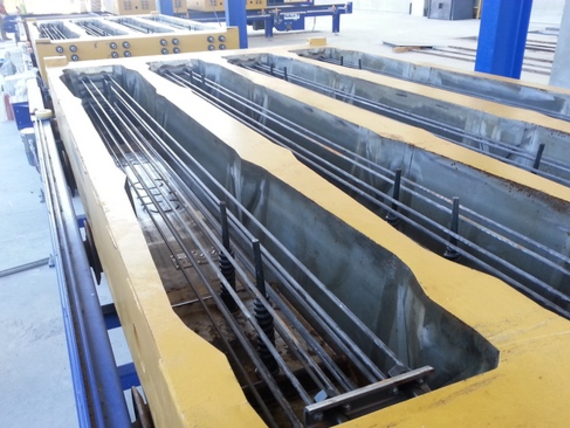

O molde pré-montado é transportado para a câmara de concretagem à prova de ruído através de uma esteira de rolos. O distribuidor de concreto parcialmente automatizado enche os moldes de forma precisa através de um parafuso sem-fim de descarga acionado eletricamente. Uma estação de vibração de alta frequência assegura um adensamento uniforme do concreto. Para um aumento posterior da capacidade, já foi considerada uma área nesta zona de trabalho para mais uma estação de adensamento. Mediante uma unidade de transferência de canto, seguidamente, o molde concretado é transportado através de uma correia transportadora para a câmara de cura. Aí uma ponte rolante transporta o molde quádruplo, através de uma travessa de transporte suspenso, e empilha até oito moldes sobre um carro de transporte aguardando. A câmara de cura tem isolamento térmico e está equipada com um dispositivo de aquecimento. Os carros de transporte deslocam se sobre trilhos ao longo da câmara de cura, controlados por tempos de ciclo prédefinidos. Para o efeito, um empurrador de corrente avança toda a linha de carros, sempre pelo comprimento de um carro. Na área de saída, uma outro empurrador de corrente avança um carro de extração após um tempo de cura de cerca de 20 horas para fora da câmara de cura. No total, estão previstas três linhas de transporte na câmara de cura, em uma superfície de 210 m2. Todos os processos de transporte e de armazenagem são aqui, tal como em todo o circuito da instalação, controlados por um computador central. Avaliações mostram, em qualquer altura, as quantidades de produção e a produtividade da instalação.

Uma outra ponte rolante na área de saída da câmara de cura está equipada com uma travessa especial de elevação. "A destacar aqui é o dispositivo integrado de viragem. A travessa tanto está equipada para o transporte como para a viragem do molde", explica Steffen Schmitt. Seguidamente, os moldes são retirados do carro de extração e são colocados em uma correia transportadora. Mediante uma estação de desmoldagem parcialmente automatizada, seguidamente é iniciado o processo de transferência. Para o efeito, é iniciada a pro tensão no dormente de concreto. Seguidamente, a travessa de viragem roda o molde a 180 graus, antes de o processo de desmoldagem ser executado por um dispositivo de elevação elétrico. Depois da desmoldagem, o molde é novamente virado 180° e entregue à circulação dos moldes. Os dormentes de concreto protendido produzidos são fornecidos prontos a serem assentes. Para tal é integrada uma armadura completa no dormente que é protendida conforme as normas. Também a fixação dos trilhos fica pronta a ser montada. Para isso, os dormentes desmoldados são transferidos para a montagem dos trilhos.

Elevada produtividade da instalação e segurança durante o trabalho

"A Vollert foi o parceiro com o know-how certo para o GIC, tanto a nível da engenharia como da tecnologia da instalação. Descobrimos o equilíbrio certo entre o grau de automatização e a elevada produtividade da instalação. Assim, em outras fases de expansão poderemos adaptar a nossa fábrica de elementos pré-moldados às quantidades de produção pretendidas sem quaisquer problemas", descreve Mauricio Gutiérrez, diretor de vendas do GIC. "Nesse processo, a segurança durante o trabalho foi especialmente considerada em cada processo de trabalho."

Com este investimento, o GIC deu mais um passo importante para o futuro. Agora são visados o mercado mexicano, mas também mercados internacionais, especialmente o mercado estadunidense.