Спрос на прицепы для грузовиков в Европе высокий, будь то седельный полуприцеп или прицеп. В компании System Trailers Fahrzeugbau GmbH в нижнесаксонском Твисте на голландской границе каждый год с конвейера сходит свыше 3 500 прицепов - от 70 до 80 единиц неделя за неделей. Специалист с глубоким пониманием производственных процессов проектирует и производит прицепы по поручению именитых производителей грузовых автомобилей. До недавнего времени покраской шасси занимались сторонние партнеры. "Мы уже давно обсуждали вопрос о том, чтобы самим заниматься нанесением ЛКМ. На нашем производстве мы достигли высокой степени автоматизации и смогли тем самым сократить длительность производственного цикла на 30 %. Единственным слабым местом была производительность при покраске на стороне. И мы хотели решить эту проблему", - поясняет Ральф Зааткамп, руководитель System Trailers Fahrzeugbau. Вместе с тем он понимал, что покраска крупногабаритных частей на условиях подряда - это перспективный рынок в Эмсланде. Поэтому при расчете параметров новой окрасочной линии был запроектирован буферный склад для сторонних заказов, а дочернее предприятие Giga Coating было создано в качестве завода-подрядчика. Проектирование выполнялось при содействии компании Vollert из южнонемецкого Вайнсберга. Специалисты по внутренней логистике тяжелых грузов обладают многолетним опытом и ноу-хау для возведения и запуска окрасочных линий крупногабаритных частей для автобусов, экскаваторов или железнодорожных вагонов и без труда перемещают грузы весом до 50 тонн и более. На производстве компании Giga Coating используются некоторые инновации: "С одной стороны, речь идет о крупногабаритных частях, однако комбинация катафорезного грунтования и окраски методом порошкового напыления в сочетании с большим разнообразием вариантов и пожеланием создания эффективной автоматизированной системы циркуляции стало непростой задачей для нас", - сообщает Йохен Кайнат, руководитель проекта из Vollert. Наряду с производством кранового оборудования и всей системы передвижения материалов фирма Vollert выступила также координатором остальных производителей оборудования: поставщиком пескоструйной техники была компания Wheelabrator, оборудования для нанесения ЛКМ окунанием и печей - компания Afotek, а оборудованием для порошковой окраски занималась фирма Nordson Deutschland.

Предварительная обработка, нанесение ЛКМ окунанием и порошковая окраска по принципу циркуляции

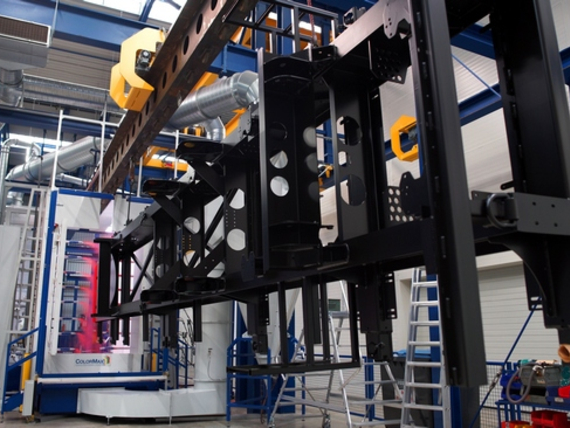

Всё производство компании Giga Coating размещено на площади 60 x 110 м и скомпоновано с возможностью полного цикла циркуляции для многократной окраски. "В связи с различной толщиной материалов мы учитываем разную длительность обработки изделий, поэтому нам было важно, чтобы детали подавались не только автоматически, но и отдельно вручную", - говорит Инго Вильдерманн, руководитель Giga Coating GmbH. Центральный элемент образуют две печи для сушки после катафорезного грунтования и две печи после порошковой окраски, вокруг которых сгруппированы пескоструйная камера, ванны окунания, буферные зоны и камеры порошковой окраски. Семь кранов-манипуляторов с пролетом до 18 м захватывают грузоносители для поперечного перемещения и распределяют их по рабочим станциям. Продольное перемещение обрабатываемых деталей выполняется с помощью стационарных фрикционных приводов. Поэтому в любое время можно отдельно подвинуть вперед одиночные грузоносители. Благодаря буферам между участками можно менять время пребывания изделий в обработке, а при необходимости подтягивать их вперед и опережать отдельные детали. Для обеспечения быстрых и эффективных производственных процессов управляющая техника от Vollert совместно с вышестоящей системой перемещения материалов автоматически сортирует обрабатываемые изделия по продолжительности сушки и формирует оптимальный ход производственных работ. "Еще одна особенность линии в том, что грузоносители проходят через все рабочие станции", - сообщает Йохен Кайнат. "После окраски окунанием грузоносители не меняют, они сопровождают обрабатываемое изделие по всему пути от катафорезного грунтования до печей". Так называемая "свадьба" (соединение грузоносителей с изделиями) на производстве Giga Coating действительно является длительной комбинацией. Непрерывный процесс циркуляции экономит время и упрощает управление грузоносителями.

Предварительная обработка и катафорезное грунтование методом погружения

У компании Giga Coating части прицепов достигают размера 15, 70 м x 2,70 м x 1,50 м. После того, как детали поворачивают на кантователе для удаления остатков абразива, погрузочно-разгрузочный манирулятор Vollert вводит их в последующую циркуляцию. Опорные каркасы с обрабатываемыми изделиями перемещаются в буферы, а там их перенимают два манипулятора для окунания. На расстоянии в 55 метров они обслуживают 12 ванн для предварительной обработки - обезжиривания, мойки и цинкового фосфатирования - до катафорезного грунтования. Они опускают части сверху в ванны, и грузоносители кладут на пол. За счет этого манипулятор может во время обработки этого изделия перемещать следующие. По истечении установленного времени второй манипулятор для окунания автоматически захватывает опорный каркас и доставляет его к следующей ванне, а в конце - к месту для стекания. Для того, чтобы обрабатываемые изделия были полностью загрунтованы, их можно поворачивать и наклонять на манипуляторе.

Находящиеся в воздухе печи Твиста

При проектировании всего производства компания Giga Coating преследовала три цели: окраска 1-го класса покрытия, энергосбережение и экологичность. Для избежания теплопотерь печи находятся в подвешенном состоянии. Так как теплый воздух поднимается наверх и при заезде и выезде изделий уходило бы много тепла, то печи закрыты сверху и по бокам, а эксплуатируются они снизу. Параллельно друг с другом расположены по две печи после катафорезного грунтования и порошковой окраски. Манипулятор завозит обрабатываемые изделия в печи снизу, поднимает части весом до 9 тонн на высоту 10 м и подвешивает грузоносители. Как и при катафорезном грунтовании, он может перемещать другие изделия, пока предыдущее проходит тепловую обработку, обслуживая таким образом параллельно все четыре печи: до четырех грузоносителей в час в зависимости от продолжительности сушки. После обработки в печи после грунтования манипулятор распределяет части прицепа или изделия сторонних заказчиков для остывания по одиннадцати участкам накопителя, до начала перемещения на участок окраски. "После тщательной проверки всех функций мы сделали выбор в пользу совмещенного нанесения катафорезного грунта и порошковой краски, так как за счет этого наше производство более экологично, и в то же время мы достигаем необходимое качество автомобильной покраски", - говорит Инго Вильдерманн. На участок порошкой окраски обрабатываемые изделия снова доставляет манипулятор для печей, обслуживающий не только печи после катафорезного грунтования, но и две печи после порошковой окраски. После этого циркуляция опять заканчивается в 11 буферных местах, откуда разгрузочный манипулятор доставляет готовые окрашенные изделия для погрузки на грузовые автомобили или назад в цикл для многократной окраски.

"Благодаря такой конфигурации линии и оснащению мы достигаем всех целей по качеству и скорости, вместе с тем мы чрезвычайно универсальны для всевозможных вариантов и комбинаций предварительной обработки и покраски", - с радостью сообщает Инго Вильдерманн. Новая линия нанесения ЛКМ компании Giga Coating работает с июня 2018 года. Ограничивающие факторы при производстве седельных прицепов и прицепов System Trailers теперь в прошлом, более того, у завода на сегодняшний день достаточно производственных мощностей для обработки сторонних заказов.