Ya sean semirremolques o remolques, la demanda de remolques para camiones en Europa es alta. Más de 3.500 de ellos abandonan la línea de producción cada año en System Trailers Fahrzeugbau GmbH en Twist, en la frontera holandesa en Baja Sajonia - 70 a 80 vehículos por semana. El especialista diseña y produce en nombre de fabricantes de camiones conocidos con una alto nivel de fabricación propia. Sólo para el proceso de recubrimiento se entregaba el chasis a socios externos. "Desde hace algún tiempo veníamos pensando en realizar el proceso de revestimiento nosotros mismos. En nuestra línea de producción hemos logrado un alto nivel de automatización y, por lo tanto, pudimos reducir los tiempos de rendimiento en un 30%. El cuello de botella era la capacidad del revestimiento fuera de la casa. Y eso es lo que queríamos resolver ", explica Ralf Saatkamp, Director Ejecutivo de System Trailers Fahrzeugbau. Al mismo tiempo, se dio cuenta de que el revestimiento por contrato de piezas grandes en Emsland es un mercado en crecimiento. Por lo tanto, el dimensionamiento de la nueva planta de revestimiento se planeó con un búfer para pedidos de terceros y, al mismo tiempo, se creó la subsidiaria Giga Coating como un revestidor por contrato. Vollert apoyó la planificación desde Weinsberg en el sur de Alemania. Los expertos en intralogística de cargas pesadas cuentan con décadas de experiencia en el diseño y la puesta en marcha de plantas de lacado a gran escala para autobuses, excavadoras y vagones de ferrocarril, y mueven sin esfuerzo cargas de hasta 50 t y más. Sin embargo, la nueva tecnología de plantas de Giga Coating ofreció algunas innovaciones: "Por un lado, se trata, por supuesto, de piezas de gran tamaño pero también la combinación de recubrimiento por inmersión catódica (CDC) y polvo con muchas variaciones y el deseo de un concepto de circulación automatizado eficiente nos animó a desafiar el reto", explica Jochen Keinath, gerente de proyectos y ventas de Vollert. El equipo asumió junto a los sistemas de grúa y la completa gestión de flujo de materiales, la coordinación con otros proveedores de sistemas: Wheelabrator suministró la tecnología del chorro de arena, Afotek el revestimiento y los hornos, y Nordson Alemania se hizo cargo de la aplicación del polvo.

Pretratamiento, pintura por inmersión y recubrimiento en polvo en un sistema de circulación

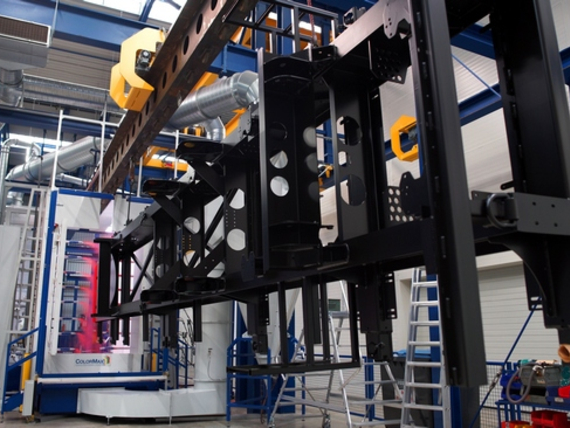

Todas las áreas de la planta en Giga Coating se colocan en un espacio de 60 x 110 m, dispuestas de modo que sea posible la circulación completa para múltiples recubrimientos. "Debido a los diferentes grosores de los materiales, sabíamos que las piezas de trabajo necesitarían diferentes tiempos de permanencia, por lo que era importante para nosotros automatizar las piezas individualmente", explica Ingo Wildermann, director general de Giga Coating GmbH. La pieza central está formada por dos KTL y dos hornos de combustión de polvo, alrededor de los cuales se agrupan la cabina de chorreado, las piscinas de inmersión, las estaciones de espera y las cabinas de polvo. Siete manipuladores con vanos de hasta 18 m recogen los transportes de mercancías para desplazamientos laterales y los distribuyen a las estaciones de trabajo. En dirección longitudinal, las unidades de rueda de fricción estacionarias transportan las piezas. Por lo tanto, en cualquier momento es posible una alimentación por separado de portadores de productos. Los espacios de separación entre las áreas permiten diferentes tiempos de permanencia y también permiten el desplazamiento y avance de las piezas individuales según sea necesario. Con el fin de garantizar procesos rápidos y eficientes, la tecnología de control de Vollert, junto con el sistema de flujo de material de nivel superior, clasifica automáticamente las piezas después del tiempo de secado y optimiza sus procesos. "Otra característica especial del sistema es que los transportadores de mercancías pasan por todas las estaciones de trabajo", informa Jochen Keinath. "Los transportadores de productos no se reemplazan después del recubrimiento por inmersión, sino que acompañan la pieza a lo largo de todo el recorrido desde el KTL hasta los hornos". La llamada boda, la conexión de los transportadores de mercancías con las piezas, es una combinación permanente en Giga Coating. El proceso de circulación sin problemas ahorra tiempo y simplifica la gestión de los transportadores.

Pretratamiento y pintura por inmersión catódica

Con Giga Coating, las piezas del remolque pueden tener dimensiones de hasta 15, 70 mx 2,70 mx 1,50 m. Después de que éstas se hayan tratado en un convertidor Gurtwender para la eliminación de residuos de material de rociado, se aplican a un manipulador de carga de Vollert tras la cabina de rociado que los introduce en el proceso siguiente. Los bastidores junto con las piezas se conducen a dos ubicaciones de almacenamiento intermedio y son recogidos por dos manipuladores de inmersión. Estos sirven, en una longitud de 55 m, a 12 tanques para pretratamiento (desengrasado, enjuague y fosfatado de zinc) y para pintura por inmersión catódica. Dichos tanques bajan las piezas hacia las piscinas y depositan allí los transportadores de mercancías. Como resultado, el manipulador puede mover más piezas de trabajo durante el tiempo de permanencia. El segundo manipulador de inmersión toma el control automáticamente después del tiempo predeterminado y transporta el caballete a la siguiente piscina de inmersión y, al final, a la bandeja de goteo. También es posible girar e inclinar las piezas en los manipuladores para obtener resultados perfectos en toda la base.

Los hornos colgantes de Twist

En la planificación de la planta, Giga Coating persiguió tres objetivos: resultados del revestimiento según estándares de la industria automovilística, eficiencia energética y respeto por el medio ambiente. Para evitar la pérdida de calor tanto como sea posible, los hornos están suspendidos. Dado que el aire caliente se eleva y se escapa mucho calor durante la retracción y extensión de las piezas de trabajo, los hornos se cierran en la parte superior y los lados y, en cambio, se sirven desde abajo. Un total de dos KTL y dos hornos de polvo se instalan uno al lado del otro en paralelo con una opción de expansión ya preparada. Un manipulador guía las piezas a los hornos desde abajo, las levanta, con su peso hasta 9 t, hasta una altura de 10 m y las cuelga en los portadores de mercancías. Al igual que con la pintura por inmersión, durante el tratamiento térmico es posible transportar piezas de trabajo adicionales y operar los cuatro hornos en paralelo, dependiendo del tiempo de secado, con hasta cuatro portadores de productos por hora. Después del tratamiento en el horno KTL, un manipulador distribuye las piezas de arrastre o partes extrañas a once lugares de almacenamiento para enfriamiento, antes de que comience el transporte a la planta de polvo. "Después de un examen detallado de todas las posibilidades, optamos por una aplicación combinada de KTL y polvo, ya que nos permitiría producir con más respeto al medio ambiente y, al mismo tiempo, lograr la calidad de automóvil", dice Ingo Wildermann. El manipulador del horno retoma nuevamente hacia el recubrimiento en polvo, que trabaja con los hornos KTL y los dos hornos en polvo. Luego, el sistema de circulación finaliza en las once ubicaciones de almacenamiento intermedio, desde donde las piezas recubiertas terminadas regresan al circuito a través de un manipulador de descarga para carga de camiones o al revestimiento de capas múltiples.

"Con esta configuración de planta y equipo, logramos todos los objetivos en términos de calidad y velocidad, al mismo tiempo que somos extremadamente flexibles para todas las variantes y combinaciones de tratamiento previo y recubrimiento", dice Ingo Wildermann. En junio de 2018, Giga Coating inició el funcionamiento regular de la nueva línea de recubrimiento. Los cuellos de botella al final de la producción de remolques en el sistema de trailers pertenecen al pasado, al tiempo que la planta ofrece capacidad suficiente para procesar pedidos externos.