La producción de muros y techos en grandes cantidades económicamente eficientes y de acuerdo a diseños individuales del cliente, además en tiempos reducidos y en permanentemente altos estándares de calidad se ha hecho imprescindible para los productores de prefabricados de hormigón. De otra manera no es posible permanecer competitivo en el mercado. La tecnología de la maquinaria y los procesos en la producción de prefabricados de hormigón deben seguir estas tendencias. Modernización - La modernización o el desmontaje de la técnica existente de la instalación es la palabra clave. "En estos momentos modernizamos fábricas de prefabricados de hormigón en Europa y por todo el mundo" señala Markus Schenk, director de proyectos de Venta y Servicio para los especialistas de la instalación de Vollert. Los ejemplos de proyectos actuales muestran que en poco tiempo se puede conseguir un potencial ahorro de costes en poco tiempo con modernos distribuidores de hormigón automáticos o dispositivos de volteo de bandejas de gran capacidad.

Gebr. Kaltenbach en la Selva Negra moderniza la técnica de su instalación de los años 90

"El suministrador de materias primas y productor de materiales de construcción Gebr. Kaltenbach GmbH & Co. KG de Dornstetten es un ejemplo de cómo se puede conectar tradición e innovaión mediante medidas de modernización permanentes" dice Markus Schenk. Desde 1923 Gebr. Kaltenbach explota grava y gravilla en su propia cantera en el norte de la Selva Negra y estas se siguen procesando hasta conseguir asfalto y hormigón premezclado. Desde los años 1990 producimos además de prefabricados de hormigón para escaleras y balcones, elementos constructivos especiales así como muros dobles en diversas formas para la industria de la construcción. "Estamos reemplazando actualmente la antigua técnica de la instalación con más de 20 años de antigüedad en varias etapas de modernización" declara Werner Wößner, director técnico de protección de prefabricados de hormigón en Gebr. Kaltenbach.

Un factor importante para la futura calidad final de las paredes y techos producidos es el proceso de hormigonado. "En diciembre 2016 se realizó una renovación completa del proceso de hormigonado y un distribuidor de hormigón manual instalado en 1988 se reemplazó por un distribuidor de hormigón automático controlado por un CAD/CAM de los más moderno de Vollert" según Wößner. El nuevo distribuidor de hormigón SMART CAST instalado se ocupa de una descarga homogénea y precisa. "Así ahorramos hasta un 10% de hormigón en comparación con la siguiente. Esto ha superado realmente nuestra expectativas", nos cuenta Wörner.

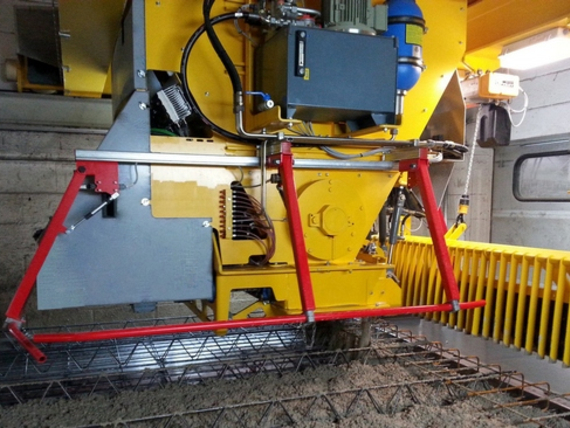

La trayectoria anterior del distribuidor de hormigón podía mantenerse. Para integrar el nuevo distribuidor de hormigón automático en el sistema de control, se ha aumentado correspondientemente el control de la máquina. Para el siguiente proceso de hormigonado se crea un programa de proceso óptimo. La dosificación de hormigón se realiza a través de las unidades de descarga por tornillos sinfín, donde el control de los accionamientos sinfín se realiza por separado o en grupos en el modo automático. Las tapas de cierre se ocupan de una descarga limpia. Un rodillo giratorio distribuidor evita la creación de conos de apilado y garantiza un flujo de hormigón óptimo para la descarga. Para ajustar el volumen de descarga con diferentes consistencias de hormigón, puede ajustarse la unidad de descarga por tornillo sinfín regulada por frecuencia, es decir un ajuste preciso. La cantidad de descarga de hormigón se registra y se controla permanentemente de forma digital. La medición longitudinal y transversal se realiza gracias a un sistema láser inteligente. El valor de posición se reproduce preciso al milímetro al control automático. El dispositivo de rugosificación integrado adicionalmente se ocupa de una rugosificación de la superficie que ahorra tiempo con una rugosidad uniforme. Hasta 4 prelosas pasan ahora a la hora por el proceso de hormigonado. El tiempo de realización de toda la modernización fue de sólo dos semanas duran las vacaciones de Navidad de 2016.

Alto estándares de calidad en el grupo fdu

También MÜVA Beton en Holzminden deseaba aumentar la productividad de la instalación en su producción de prelosas con un nuevo distribuidor de hormigón automático controlado por CAD / CAM. MÜVA Beton es parte del grupo fdu, con una capacidad anual de 8,7 millones m2 de prelosas y 1,6 millones de m2 de paredes, que según sus indicaciones es el mayor suministrador de Alemania. "La modernización es un tema permanente para nosotros" señaliza Benno Strack, director técnico de procesos de MES. "Con el nuevo distribuidor de hormigón automático pudimos aumentar claramente en Holzmindern la calidad de las planchas del techo y reducir la descarga de hormigón." Los programas de proceso y descarga óptimos y una medición de recorrido longitudinal y transversal con un sistema láser inteligente consiguen aquí también un ahorro de costes. Además la estación de vibraciones instalada en los años 90 ha sido sustituida por una moderna estación de compactación oscilante de baja frecuencia SMART COMPACT2 de Vollert. Para compactar el hormigón fresco se reduce significativamente la emisión de ruidos en el proceso de compactación normalmente habituales. La energía de compactación deseada se puede ajustar de forma precisa. De esta forma se puede procesar hormigón mucho más rígido. "La nueva estación de compactación se ha diseñado de forma extremadamente plana, de esta forma sólo es necesaria una altura de construcción de 320 mm solo cavidades del suelo en el sector de accionamientos de desequilibrio" señala Markus Schenk de Vollert.

También el proceso de almacenamiento de encofrado lateral se ha modernizado completamente. Un nuevo dispositivo MRP instalado no sólo recoge el encofrado transversal de la paleta de circulación y la almacena, sino que al mismo tiempo lo limpia con cepillos de rodillos y cepillos de guías laterales la superficie de bandejas de restos de hormigón y pegamento y aplica el medio separador. Desde el cargador móvil, el sistema de agarre de alta presión controlado por CAS/SAM coloca el encofrado transversal para la siguiente pieza prefabricada de hormigón. Los imanes se cierran automáticamente por un sistema de activación neumático. Adicionalmente se trazan los contornos para el encofrado longitudinal y las piezas de montaje con ayuda de colores disolubles. "Vollert ha cambiado aquí en poco tiempo todos los tres componentes para nuestra completa satisfacción", declara el director de proyectos Benno Strack.

Producción eficiente de doble pared para BE Beton-Elemente

Para optimizar los procesos en la producción de pared doble y adaptarse a los requisitos de la industria de la construcción actual, la técnica de volteo es un punto especial en proyectos de modernización. BE Beton-Elemente en Steißlingen al sur de Alemania, fabricante de muros y techos desde hace casi 70 años, ha modernizado ahora el departamento de fabricación de muros dobles. En el punto central: el nuevo dispositivo de volteo de las bandejas TURN. "Producimos parcialmente elementos de pared complejos con las más diferentes geometrías y alturas, con y sin aislamiento. La productividad máxima de las instalaciones para la fabricación de paredes dobles de alta calidad y lisas a ambos lados era el objetivo claro para la modernización de la técnica de volteo existente": señala Dietmar Notz, director técnico operativo de BE Beton-Elemente.

La tecnología de inversión nuevamente instalada ofrece una fuerza de aguante más alta, lo que permite aumentar el número de piezas producidas y la cantidad de tipos de muros . Para ello se cambió todo el travesaño de volteo, se modernizó la técnica de automatización y se adaptó a la nueva tecnología. A continuación, las bandejas de circulación se bloquean hidráulicamente antes del proceso giratorio en el travesaño de volteo. Los brazos de sujeción bloqueados neumáticamente garantizan que la tapa de la pared doble durante el movimiento de elevación y giro en el travesaño de volteo se mantenga segura. Se consiguen capacidades de carga desde hasta 10 t. "Los brazos de sujeción del lado de tope se desplaza sobre la zapata y las guías medias y queda permanente en el travesaño de inversión. Por eso ya no se realiza el montaje y desmontaje manual de los brazos de sujeción que requería tiempo mucho tiempo antes o después del proceso de inversión" declara Markus Schenk de Vollert. "El nuevo sistema del brazo de sujeción de Vollert le ofrece en esto una clara ventaja en los costes". El soporte distanciador de las paredes garantiza la producción de paredes dobles de 180-400 mm. La información se transfiere del ordenador principal al travesaño de la pared. El soporte distanciador se ajusta entonces automáticamente a la altura de la pared necesaria. Para crear una pared doble con núcleo aislante, debe equiparse el nuevo travesaño de inversión además con un ajuste de altura automático. Para ello se colocó la unidad de sujeción neumática en la construcción final ajustable en altura con una carrera máxima de 160 mm. El enclavamiento a la altura de la pared necesaria se realiza también con un CAD/CAM completamente automático.

Modernización - Una tendencia sostenible

Los fabricantes de hormigón van a tener que invertir en el futuro más en la técnica de las instalaciones ya existente para seguir siendo competitivas. "Los ejemplos muestran como en poco tiene se puede ahorrar costes con las nuevas tecnologías de mecanizado. Con nuestro programa de modernización, le ofrecemos a las fábricas de hormigón una respuesta efectiva a la tendencia de construcción actual y al aumento de la presión por costes" señala Markus Schenk de Vollert.