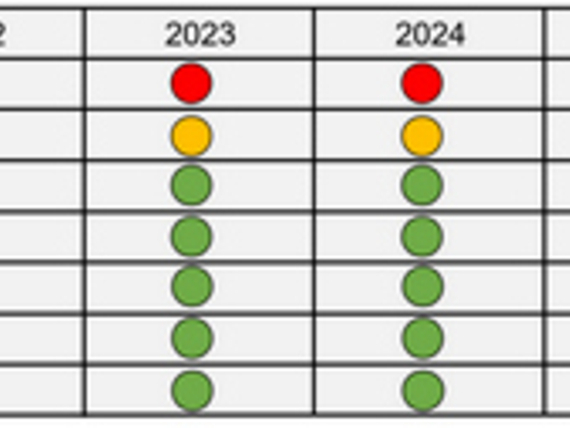

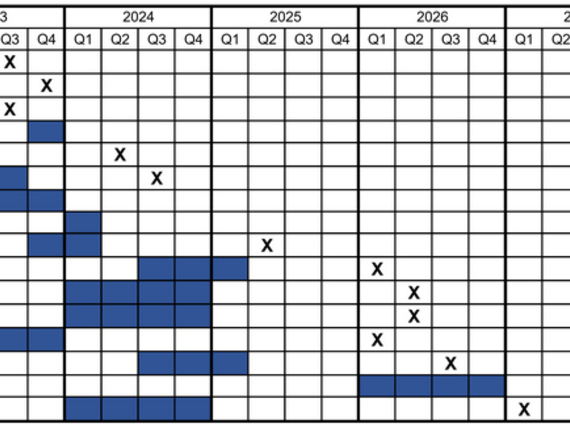

El Grupo Ensinger se dedica al desarrollo, la producción y la distribución de compuestos, productos semiacabados, materiales compuestos, piezas acabadas y perfiles de plásticos técnicos. El perfeccionamiento de procesos de fabricación eficientes, las nuevas aplicaciones y la expansión internacional han situado a la empresa familiar de Nufringen, en Suabia, en la cumbre de su sector: La plantilla de 2.600 empleados y las 33 filiales repartidas por todo el mundo ofrecen un rendimiento óptimo a un gran número de clientes de los sectores de la ingeniería mecánica y de instalaciones, la construcción, la automoción, la tecnología médica y la industria aeroespacial. La demanda es alta y Ensinger espera que la producción siga aumentando hasta un 25 % en los próximos años. Para ofrecer a los clientes la máxima satisfacción, el equipo tuvo la previsión de analizar los procesos de producción existentes ya en 2020 utilizando un gemelo digital, e identificó rápidamente varios posibles obstáculos en la tecnología existente. "En el análisis exhaustivo, vimos exactamente qué sistemas alcanzan sus límites de rendimiento y en qué momento y luego cómo éstos dificultan los procesos en la producción", explica Dieter Scharf, Jefe de la División de Logística de Planta de Productos Semielaborados de Ensinger. Basándose en esta información, Ensinger desarrolló su Concepto Intralogístico 2027, en el que se enumeraban todos los componentes cruciales de la instalación, incluida la priorización de los problemas en términos de tiempo. Ensinger encontró en Vollert Anlagenbau de Weinsberg, el socio ideal para la planificación detallada y la ejecución de la modernización de sus instalaciones.

Fuera cuellos de botella, mayor rendimiento

El objetivo de la modernización de la planta de Ensinger es adaptar la capacidad de producción a los requisitos cada vez mayores y, al mismo tiempo, aumentar la fiabilidad de los sistemas. Tras un contacto en la LogiMAT, en un primer momento, Vollert diseñó, produjo y suministró piezas de repuesto para la modernización de una unidad de almacenamiento y recuperación existente que causaba fallos contínuos en Ensinger. Rápidamente se estableció un vínculo común y de confianza, entre otras razones debido a la proximidad física y la brevedad de los procesos de toma de decisiones entre las dos empresas familiares. Es así que Vollert elabora diseños de planta completos para las siguientes etapas, con los que se pueden alcanzar las cifras de producción previstas. Los cambios propuestos abarcan varios puestos de trabajo existentes y nuevos, elevadores de retroalimentación, diversos sistemas de transporte con almacenamiento intermedio, así como la tecnología de transporte en la zona de los hornos. También se previeron sistemas de reserva para mantener el sistema en funcionamiento en caso de avería. Las posiciones de los amortiguadores en varios puntos también ayudarán a amortiguar los cuellos de botella en el futuro.

Planificación modular para cinco años

Se ha tenido en cuenta todas las particularidades de Ensinger en la planificación, tanto para el retrofit como para las nuevas instalaciones, por ejemplo, una ampliación del almacén de estanterías altas o la posible conversión de un sistema de transporte manual en el sótano al funcionamiento automático. Vollert también entregó información de precios para planificación de la inversión con un horizonte temporal hasta 2027. Así, las medidas podrán ponerse en marcha y aplicarse paso a paso en los próximos años. En varias reuniones in situ, los expertos en retrofit se informaron detalladamente sobre los procesos y los sistemas. "Ensinger cuenta con un equipo de mantenimiento muy bueno y experimentado. Los colegas están muy familiarizados con los procesos internos, y con sus puntos débiles", informa Bernd Frisch, jefe de proyecto responsable de Vollert. El equipo participó en todo momento en la planificación y pudo aportar sus ideas y deseos. "Fácil mantenimiento, tecnología robusta y piezas idénticas a las de los sistemas existentes, eso era importante para Ensinger". Después, el equipo de Vollert añadió otras ideas. "Por supuesto, nos hemos anticipado en este sentido", dice Jürgen Braun, Jefe de Retrofit en Vollert, "pero desde nuestro punto de vista, una buena planificación es esencial para la modernización integral del sistema". Para nosotros, es importante conocer y comprender a la perfección los sistemas". Muchos detalles deben discutirse y aclararse de antemano para que todos los requisitos y deseos se puedan cumplir. Invertimos mucho tiempo en esto".

Primer paso: Mayor rendimiento en los envíos

La implementación del concepto de modernización integral en Ensinger ya ha comenzado. En un primer pedido parcial, se eliminó un cuello de botella en el transporte. Aquí, las varillas y planchas de plástico se recogen de un sistema de estanterías altas en cestas de 3,3 m de largo y diferentes anchos, los llamados Skids, con una carga total de unas 2,5 toneladas. A continuación, los Skids se desplazan por una cinta transportadora transversal hasta el operador, que retira el número adecuado de placas y barras antes de devolver el Skid al sistema de estanterias altas. Debido a un número insuficiente de ubicaciones intermedias, en el pasado se han producido repetidamente retrasos en la salida de mercancías del almacén. "Nuestro análisis demostró que había que tomar medidas rápidas. Según los cálculos, en un futuro previsible se habrían producido importantes retrasos en las entregas debido al contínuo crecimiento del volumen de mercancías", explica Dieter Scharf, de Ensinger. Por ello, junto con Vollert, se amplió el transportador transversal de cadena existente con cuatro estaciones intermedias adicionales, dos de ellas en el tramo de ida y dos en el de vuelta. De este modo, se pueden almacenar varios Skids antes y después del puesto de trabajo y se evitan tiempos de espera para el operador durante la preparación de pedidos. Para ello, los ingenieros ampliaron el transportador de cadena transversal existente 3,5 m a cada lado y lo integraron en la tecnología de control existente. Los nuevos elementos del transportador de cadena están equipados con la última tecnología de accionamiento de bajo consumo. Vollert también optó por las uniones atornilladas de fácil mantenimiento en lugar de las uniones soldadas. Los pies de apoyo adicionales proporcionan mayor estabilidad.

Retrofit – para Vollert un área en crecimiento hace años

Desde hace años, la modernización de sistemas complejos es un campo de actividad cada vez más frecuente para el fabricante de máquinas e instalaciones Vollert. "Tenemos mucha experiencia en el equipo gracias a nuestros numerosos proyectos de retrofit, especialmente en sistemas externos. Para ello se necesitan expertos, también en lo que respecta a las pruebas de conformidad y el marcado CE", afirma Jürgen Braun. Antes de intervenir en los sistemas existentes, Vollert realiza siempre una evaluación de riesgos, que incluye también un cálculo de la vida útil. Los técnicos de retrofit se preguntan: ¿Qué puedo hacer?, ¿cómo puedo solucionarlo y cuánto cuesta? Además, Vollert también tiene en cuenta en su planificación los reglamentos y normas vigentes en materia de seguridad laboral y protección acústica. "Para ello, se realizan mediciones de ruido en los alrededores y se adapta la nueva tecnología del sistema en función de las restricciones", informa el director del proyecto, Bernd Frisch. "Ensinger utiliza muchos transportadores de cadena. Queremos sustituirlos parcialmente por transportadores de rodillos más silenciosos".

A partir de ahora, los próximos pasos en Ensinger seguirán un programa bien definido. Gracias a la planificación anticipada, existe seguridad en cuanto a las medidas necesarias y costes, otorgando un amplio márgen de acción en función a la evolución de la economía y la demanda teniendo en cuenta el concepto modular del retrofit. Además, todas las medidas se planifican de forma que las intervenciones puedan realizarse durante la producción en curso. Por lo tanto, Ensinger está listo para seguir creciendo en los próximos años.