El grupo belga Kerkstoel es uno de los principales fabricantes europeos de hormigón premezclado y prefabricadas de hormigón. Desde los ochentas, la empresa de larga tradición ha estado haciendo un verdadero trabajo pionero en la producción moderna y automatizada de piezas semiacabadas con su filial Kerkstoel 2000+. Ya en 1989 se construyó en Grobbendonk, cerca de Amberes, en Flandes, una de las primeras plantas industriales de producción en serie de elementos de hormigón con tecnología de plantas de Vollert. El año 1997 marcó la entrada en la producción de muros dobles, especialmente para la construcción residencial e industrial moderna.

Hoy en día, Kerkstoel, bajo la dirección de su presidente Pascal Kerkstoel, es considerado pionero e impulsor de la innovación en la excelente arquitectura con elementos prefabricados de hormigón. "Esto comprende la sede de Ericsson en el distrito de Zaventem, la Eurostation II en Bruselas así como el palacio de justicia en Amberes. Un punto culminante de verdadera arquitectura " es como Pascal Kerkstoel lo describe, no sin un poco de orgullo. Ciertamente puede estar orgulloso, porque lo que se ha construido en Grobbendonk en los últimos 30 años es ejemplar. Innumerables obras arquitectónicas y proyectos inmobiliarios en los países del Benelux se han construido con elementos prefabricados de hormigón producidos en Grobbendonk.

En 2019 se construye la planta de prefabricados de hormigón más moderna del siglo XXI

Pascal Kerkstoel está firmemente convencido de que "quedarse quieto es siempre un paso atrás". Hoy en día, los muros, los techos o los componentes de las fachadas no sólo son considerablemente más diversos en términos de arquitectura, formas o calidades de la superficie, sino que también requieren de trabajo más complejo, más piezas incorporadas o funciones especiales integradas. Al mismo tiempo, se necesita mayor capacidad para proyectos de construcción y la presión de los costes aumenta para seguir siendo competitivos en el mercado. Estos desarrollos son un gran desafío para muchos fabricantes de prefabricados de hormigón. "Dado que las demandas de nuestros clientes se orientan cada vez más a elementos de muros dobles y sólidos con geometrías de componentes complejas y superficies de paredes de hasta 3,80 m, decidimos invertir en otra moderna línea de producción de prefabricados de hormigón en 2018. Ciertamente la mayor inversión de nuestra historia hasta la fecha".

El concepto y diseño de la planta fueron desarrollados por Prilhofer Consulting como una empresa consultora independiente. Después de que se definieron los requisitos de la planta y la capacidad de producción, se preparó un documento con especificaciones para cada parte de la tecnología de la máquina. Sobre la base de este documento, Kerkstoel 2000+ y Prilhofer Consulting llevaron a cabo una licitación, en la que el especialista alemán en sistemas para la producción de elementos de hormigón, Vollert, junto con RIB SAA Software Engineering y su socio local, UBO Engineering, pudieron posicionarse con éxito frente a los competidores. La planificación de la ejecución y la gestión del proyecto también corrió a cargo de Prilhofer Consulting, en estrecha coordinación con el equipo del proyecto Vollert.

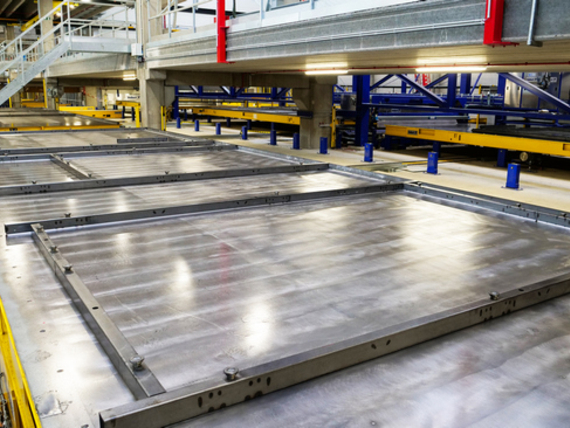

"El concepto de planta desarrollado por Prilhofer Consulting es ciertamente muy inusual y probablemente único en Europa", describe Philippe Marrié, Director Ejecutivo de Ventas para el Benelux en Vollert. "Desde el principio de la planificación, hemos tratado intensamente los requerimientos de Kerkstoel y Prilhofer Consulting. La fabricación en serie en la misma línea de producción de elementos de muro con superficies grandes destinada a proyectos de construcción industrial, así como elementos de hormigón arquitectónicos y muros con dimensiones o superficies especiales, requiere un concepto de planta inteligente con procesos flexibles, así como una alta automatización con la última tecnología robótica", continúa Philippe Marrié. La producción de piezas complejas de hormigón demanda también una mayor cantidad de trabajo. Esto significaría tiempos de permanencia más largos, por ejemplo al colocar las mallas de refuerzo o en los procesos manuales para muros o techos con cableado integrado o con un recubrimiento especial de la superficie. Para resolver este desafío, ser lo más flexible posible logrando aún así una productividad extremadamente alta de la planta, se requerían nuevos procesos de tecnología de producción. "Otro desafío fue planificar el concepto de la planta en términos compactos, ya que la ubicación de la planta de Kerkstoel en la orilla lateral del Canal Alberto se encontraba sobre un terreno edificable muy caro. Sobre todo, se minimizó el espacio de almacenamiento, realizando una rotación diaria de los elementos producidos" explica Jürgen Schäfer, director de proyecto de Vollert. "El objetivo era alcanzar una producción de hasta 500.000 m² de superficie de muros y losas de hormigón por año, en una superficie existente de 4.880 m²".

Trabajo en islas intermedias, "doble fondo" y máxima automatización

A fin de ser lo más flexible posible y al mismo tiempo evitar largos tiempos de inactividad o de espera para actividades manuales individuales para las complejas geometrías de los elementos, se eligió trabajar usando islas intermedias. Bandejas circulantes determinadas abandonan la línea de producción en áreas intermedias diferentes antes del proceso de hormigonado o después del proceso de refuerzo apoyado por robots, separadas por vallas de barrera móbiles. "Dependiendo del proyecto de construcción y la carga de trabajo, se realizan aquí los trabajos de preparación manual necesarios, como la inserción de elementos de refuerzo especiales, componentes incorporados como enchufes y marcos de ventanas o tuberías. Con estas islas de trabajo interconectadas somos más 3 veces más flexibles ", describe Pascal Kerkstoel. Las siguientes partes menos complejas de los elementos pueden permanecer en la línea sin que el flujo total se detenga y sin reducir la productividad de la planta.

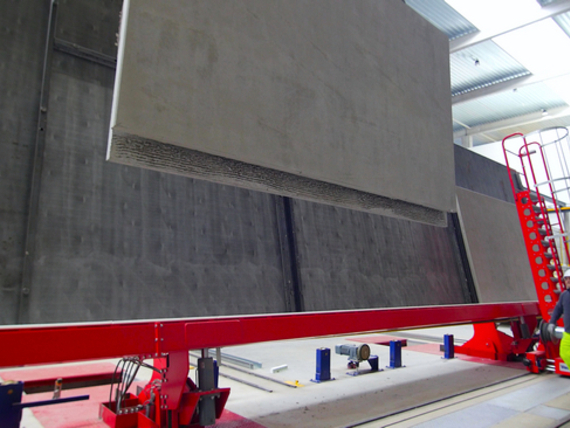

En algunos casos, las bandejas circulantes viajan en forma de túnel por debajo de un nivel intermedio superior. "El hecho de que en Kerkstoel trabajemos en varios niveles es ciertamente un punto culminante del diseño de la planta", explica Jürgen Schäfer. Debido a las condiciones geográficas directamente en el Canal Albert cerca del agua, el terreno de construcción fue limitado desde el principio. "Por lo tanto, se proporcionaron diferentes niveles de trabajo y plataformas" añade Schäfer. Toda la preparación de refuerzo totalmente automatizada tiene lugar en un nivel intermedio superior. "Aquí estamos a casi 15 m sobre el suelo. "La máquina de refuerzo AWM prepara una amplia variedad de mallas de refuerzo y vigas de celosía controladas por CAD/CAM para los próximos muros y losas. Para el posterior proceso de hormigonado, un robot de refuerzo utiliza una función especial de elevación y descenso para posicionarlos directamente, a través de un hueco en la losa, en la bandeja de circulación, que pasa por debajo. El área para acabados de las superficies de los elementos de hormigón se encuentra en el mismo nivel intermedio. El robot de estantes VArio STORE toma la losa superior pre-endurecida o el muro macizo de hormigón de la cámara de curado y la transporta directamente al nivel intermedio opuesto. En una nueva etapa de expansión, se planea una línea de acabado con varias máquinas de alisado de superficies VArio SMOOTH.

El sistema de producción inteligente MES del especialista en automatización RIB SAA Software Engineering garantiza que las obras y los clientes reciban los elementos prefabricados de hormigón necesarios de forma óptima y puntual. Controla y supervisa continuamente todos los procesos y máquinas de la planta, desde la preparación del trabajo y las estaciones de trabajo hasta los procesos de almacenamiento y carga. Es la interfaz central para los datos de construcción del modelo BIM y el sistema ERP existente. Se optimizan permanentemente los tiempos de producción y la asignación automatizada de bandejas, se controlan todas las máquinas, se rastrean y preparan los datos automáticamente, se gestionan las secuencias de recuperación y los tiempos de curado y se proporciona un gran número de estadísticas. En una Fábrica Inteligente como Kerkstoel 2000+, esto funciona completamente sin papel. Los dibujos de los componentes, los planos de ocupación, las pilas de pedidos o los niveles de existencias actuales se preparan de forma visualizada y se pueden consultar mediante los equipos más modernos, como tabletas o grandes pantallas planas multitáctiles.

Tecnología robótica y láser para la más alta precisión

Hoy en día, un grado cada vez mayor de automatización en las plantas de prefabricados de hormigón está proporcionado sobre todo por robots precisos de alto rendimiento, dispositivos de giro y de transporte, así como por el registro totalmente automatizado de todos los procesos y rutas de transporte. Esto no sólo es importante en términos de productividad de la planta, sino que también garantiza normas de alta calidad constantes y menos desechos de concreto y materiales, lo que conduce a una mayor eficiencia de los recursos.

Robótica combinada con tecnología láser de última generación, controles de calidad permanentes y una estrategia de cero defectos son las palabras clave aquí. El robot de encofrado SMART SET2 es un robot multifuncional de última generación que combina una tecnología innovadora con valores de alto rendimiento en términos de velocidad de desplazamiento y aceleración. En la línea de robots SMART SET en Kerkstoel, los sistemas de encofrado de hasta 500 mm de altura se posicionan bajo control CAD/CAM, dependiendo del tipo de muro o losa, y, si es necesario, se trazan previamente los contornos para las piezas incorporadas y los componentes de refuerzo. Para el proceso de desencofrado, los sistemas de escaneo óptico escanean la superficie y registran el tipo y la posición de los perfiles establecidos antes de que el SMART SET los elimine y, después del proceso de limpieza, los coloca en los depósitos de almacenamiento o en la línea de alimentación al siguiente proceso de encofrado. A lo largo de la línea de transporte se instalan cinco sistemas de proyección iTWO SMART LASER para el control permanente de la calidad y la supervisión de las tolerancias que deben mantenerse, por ejemplo, durante el suplemento de refuerzo manual.

Otro factor de calidad importante para la calidad de la pared posterior es el proceso de hormigonado. Un distribuidor de hormigón SMART CAST guiado por un puente, totalmente automático, asegura tiempos de ciclo de hormigón óptimos y una dosificación exacta del hormigón de acuerdo con la estrategia de cero errores. Se reduce el hormigonado insuficiente o excesivo de la cantidad de descarga deseada y esto se hace de manera segura para el proceso y con una disponibilidad muy alta. La compactación del hormigón mediante una estación vibratoria/agitadora combinada VArio COMPACT2 garantiza una capa superior óptima de las partes de hormigón macizo en calidad de hormigón visto, así como una compactación ideal de la capa de soporte más fuertemente reforzada en muros dobles y sándwich. Se instala otra estación vibradora en el área del dispositivo de giro. El movimiento vibratorio de baja frecuencia es generado por cuatro impulsos de desequilibrio compacatando así el hormigón. Dependiendo del peso muerto de la pieza de hormigón, la energía de compactación se ajusta automáticamente. Esto permite un movimiento vibratorio circular óptimo con baja emisión de ruido. Una cámara de curado VArio CURE con aislamiento de 4 estantes y un total de 56 lugares de curado asegura un proceso de curado eficiente en energía. Un sistema especial de circulación de calor asegura una distribución uniforme de la temperatura.

En Kerkstoel 2000+ se realizaron importantes innovaciones técnicas para aumentar la duración de los ciclos y temas como la ergonomía y la seguridad laboral en la producción de paredes dobles y sándwiches. Tradicionalmente, los brazos de sujeción para bloquear la primera losa antes del proceso de giro se colocan y retiran manualmente. Esto no sólo lleva tiempo, sino que también es un gran esfuerzo físico debido al alto peso muerto de los brazos de sujeción. Con el dispositivo de giro VArio TURN en Kerkstoel, los brazos de sujeción que permanecen directamente en el dispositivo de giro aseguran que la primera losa del muro doble/sandwich se mantenga firmemente en el travesaño de giro durante el movimiento de elevación y giro. Opcionalmente, un ajuste automático del grosor de la pared puede asumir la altura del muro doble y ajustarla. La altura de los brazos de sujeción también se puede fijar de forma variable, de modo que ya nada se interpone en el camino a la producción de paredes dobles con aislamiento del núcleo. La fijación previa de la primera a la segunda losa se lleva a cabo con precisión en todas posiciones.

El Grupo Kerkstoel marca otro hito

"Kerkstoel 2000+ ha marcado otro hito con la nueva planta de prefabricados de hormigón en Grobbendonk" dice Philippe Marrié con convicción. Desde finales de 2019, ya se han producido muros dobles de alta calidad para varios proyectos de construcción de prestigio en la zona de Amberes, así como también en los demás países del Benelux. Los diseños especiales de los clientes o los elementos especiales de hormigón, así como la fabricación en serie para proyectos de construcción a gran escala puede ahora realizarse simultáneamente. "Tecnología, gran know-how, máxima calidad y cumplimiento absoluto de los plazos de entrega, nuestros clientes pueden seguir confiando en ello", explica Pascal Kerkstoel con vista al contínuo crecimiento de su empresa familiar de gran tradición y pionera en la producción de prefabricados de hormigón.