O Grupo belga Kerkstoel é um dos principais fabricantes europeus de concreto usinado e peças pré-fabricadas. Desde a década de 1980, a empresa tradicional vem realizando um verdadeiro trabalho pioneiro na produção moderna e automatizada de peças semiacabadas, através de sua subsidiária Kerkstoel 2000+. Já em 1989, uma das primeiras plantas industriais em série do mundo para produção de pré-lajes com tecnologia Vollert foi construída em Grobbendonk, perto de Antuérpia, em Flandres. Já o ano de 1997 marcou a entrada na produção de paredes duplas, especialmente para a construção residencial e industrial moderna.

Hoje, a Kerkstoel, sob a direção do seu presidente Pascal Kerkstoel, é considerada pioneira e impulsionadora da inovação e excelência em arquitetura, através da utilização de elementos de concreto pré-fabricados. "Isto abrange desde a sede da Ericsson em Zaventem, a estação central da Eurostation II em Bruxelas, até o edifício da justiça na Antuérpia. Um verdadeiro destaque arquitetônico" é como Pascal Kerkstoel o descreve, não sem um pouco de orgulho. Ele certamente pode estar orgulhoso, porque o que foi construído em Grobbendonk ao longo dos últimos 30 anos é exemplar. Inúmeros destaques arquitetônicos e projetos imobiliários nos países do Benelux foram construídos com elementos de concreto pré-fabricados produzidos em Grobbendonk.

Em 2019 será construída a moderna planta de concreto pré-fabricado do século XXI

Pascal Kerkstoel está firmemente convencido de que "ficar parado é sempre um passo atrás". Hoje, paredes, lajes ou elementos de fachada não só são consideravelmente mais diversificados em termos de arquitetura, formas ou qualidades de superfície, mas também exigem maiores cargas de trabalho, mais peças embutidas ou funções especiais integradas. Ao mesmo tempo, as capacidades necessárias para projetos de construção estão se tornando maiores e a pressão de custos está aumentando, a fim de permanecer competitivo para clientes e pedidos. Estes desenvolvimentos são um grande desafio para muitos fabricantes de concreto pré-fabricado. "Como as consultas de nossos clientes também são cada vez mais direcionadas para elementos de paredes duplas e maciças com geometrias complexas de componentes e paredes de até 3,80 m de altura, decidimos investir em outra moderna linha de produção de concreto pré-fabricado em 2018. Certamente o maior investimento da nossa história até hoje".

O conceito e layout da planta foram desenvolvidos pela Prilhofer Consulting como uma empresa de consultoria independente. Após a definição de todos os requisitos de planta e desempenho, foi elaborado um documento de especificação para cada elemento da tecnologia de máquinas. Com base neste documento, Kerkstoel 2000+ e Prilhofer Consulting realizaram uma licitação para a tecnologia da planta, na qual o especialista alemão em plantas de concreto Vollert, juntamente com a RIB SAA Software Engineering e seu parceiro local UBO Engineering puderam se posicionar com sucesso em relação aos concorrentes. O planejamento da implementação e o gerenciamento do projeto também foi realizado pela Prilhofer Consulting, em estreita coordenação com a equipe de projetos da Vollert.

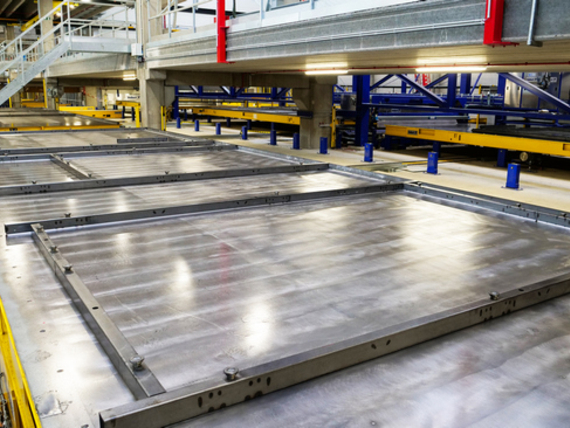

"O conceito da fábrica desenvolvido pela Prilhofer Consulting é certamente muito incomum e provavelmente único na Europa", descreve Philippe Marrié, Diretor Executivo de Vendas da Vollert para o Benelux. Desde o início do planejamento, lidamos intensamente com as exigências da Kerkstoel e da Prilhofer Consulting". Para fabricar produtos em série, como elementos de parede de grandes dimensões para projetos de edifícios industriais, mas também peças arquitetônicas de concreto ou paredes com dimensões ou superfícies especiais na mesma linha de produção, a pré-fabricação industrial requer um conceito de planta inteligente para processos flexíveis, bem como alta automação com a mais recente tecnologia robótica", descreve Philippe Marrié. A produção de elementos complexos de concreto especial também requer um volume maior de trabalho. No entanto, isso significaria um tempo de permanência maior, por exemplo, na armação ou nos processos manuais para paredes ou lajes com cabeamento integrado ou com revestimento superficial especial. Para resolver este desafio, ser o mais flexível possível e ainda alcançar uma produtividade extremamente alta da planta, foram necessários novos processos tecnológicos de produção. "Outro desafio foi planejar o conceito da planta em um espaço muito reduzido, já que a localização da planta, às margens do Canal Albert, significa um terreno de construção muito caro". Acima de tudo, o espaço de armazenamento é minimizado, onde há uma rotação diária das paredes e lajes produzidas" explica Jürgen Schäfer, gerente de projetos da Vollert. "O objetivo era atingir até 500.000 m² de paredes e laje de concreto por ano, em uma área de instalação de não mais que 4.880 m²".

Método ilha, "níveis duplos" e máxima automação

Para ser o mais flexível possível e ao mesmo tempo evitar longas paradas ou tempos de espera para atividades manuais individuais para as complexas geometrias de paredes e lajes, foi escolhido o método chamado ilha. Aqui, mesas individuais são retiradas da linha de produção principal e colocadas em áreas pulmão separadas, antes do processo de concretagem ou após o processo de armação apoiado por robôs, separados por cercas especiais e barreira móveis verticalmente. "Dependendo do projeto construtivo e do grau de utilização da capacidade, aqui são realizados os trabalhos de preparação manual necessários, tais como a inserção de elementos especiais de reforço, componentes embutidos como soquetes elétricos e esquadrias de janelas ou tubulações. Com estas ilhas de trabalho em rede somos mais flexíveis por um fator de 3", descreve Pascal Kerkstoel. A seguir, elementos de parede ou lajes menos complexas podem ser transportadas mais adiante na linha sem que o fluxo total chegue a um ponto de parada e sem reduzir a produtividade da planta.

Em alguns casos, as mesas circulantes percorrem um nível intermediário superior, como em um túnel. "O fato de nós da Kerkstoel trabalharmos em vários níveis é certamente um destaque do projeto da planta", explica Jürgen Schäfer. Devido às condições geográficas diretamente no Canal Albert, perto da água, o terreno de construção foi limitado desde o início. "Por isso, foram disponibilizados diferentes níveis e plataformas de trabalho", acrescenta Schäfer. Toda a preparação da armadura é totalmente automatizada e ocorre em um nível intermediário superior. "Aqui estamos quase 15 m acima do solo". "A máquina de reforço AWM prepara uma grande variedade de malhas de reforço e vigas treliçadas controladas por CAD/CAM para as próximas paredes e lajes. Um robô de armação utiliza uma função especial de elevação e descida para posicioná-las através de um recesso de laje diretamente sobre a mesa de circulação, passando por baixo para o processo de concretagem posterior. No futuro, o acabamento das superfícies das paredes e das lajes estará localizado no mesmo nível intermediário. A máquina de armazenagem e recuperação VArio STORE assume a camada superior pré-cura ou a camada já curada de concreto da câmara e a transporta diretamente para o nível intermediário oposto. Em uma etapa posterior de expansão, está prevista uma linha de acabamento com várias máquinas alisadoras de superfície elétricas VArio SMOOTH.

O sistema inteligente de produção MES, do especialista em automação RIB SAA Software Engineering garante que, às obras e aos clientes, sejam fornecidos os elementos de concreto pré-fabricados necessários de forma otimizada e individualizada. Ele controla e monitora continuamente todos os processos e máquinas da planta de concreto pré-fabricado, desde a preparação e diferentes estações de trabalho, até os processos de armazenamento e carregamento. É a interface central para os dados de construção do modelo BIM e do sistema ERP existente. Os tempos de produção e alocação automática de mesas são permanentemente otimizados, todas as máquinas são controladas, os dados são automaticamente rastreados e preparados, as sequências de recuperação e os tempos de cura são gerenciados e um grande número de estatísticas são fornecidas. Em uma Fábrica Inteligente como a Kerkstoel 2000+, isto funciona completamente sem papel. Desenhos de componentes, planos de ocupação, pilhas de pedidos ou os níveis atuais de estoque são sempre preparados em formato de visualização e podem ser chamados por meio dos mais modernos hardwares, como tabletes ou grandes telas planas multi-toque.

Tecnologia de robôs e laser para a mais alta precisão

Hoje em dia, um grau cada vez maior de automação em plantas de concreto pré-fabricadas é proporcionado acima de tudo por robôs precisos de alto desempenho, viradores e dispositivos de transporte, bem como a marcação totalmente automatizada de todos os tempos de processos e rotas de transporte. Isto não só é importante em termos de produtividade da planta, mas também garante padrões consistentes de alta qualidade e menos desperdício de concreto e material, levando assim a uma maior eficiência de recursos.

Robótica combinada com tecnologia laser de última geração, verificações permanentes de qualidade e uma estratégia de zero defeitos são as palavras-chave aqui. O robô de cofragem SMART SET2 é um robô multifuncional de última geração que combina tecnologia inovadora com valores de alto desempenho em termos de velocidade de deslocamento e aceleração. Na linha de robôs SMART SET na Kerkstoel, os sistemas de cofragem de até 500 mm de altura são posicionados sob controle CAD/CAM, dependendo do tipo de parede ou laje, e, se necessário, os contornos das peças embutidas e componentes de reforço são pré-plotados. Para o processo de descofragem, os sistemas de varredura óptica percorrem a superfície e registram o tipo e a posição dos perfis fixados antes do SMART SET removê-los e, após o processo de limpeza, colocá-los nos estoques ou na linha de alimentação para o próximo processo de cofragem. Cinco sistemas de projeção iTWO SMART LASER são instalados ao longo da linha de transporte para controle permanente da qualidade e monitoramento das tolerâncias a serem mantidas, por exemplo, durante a suplementação do reforço manual.

Outro fator de qualidade importantíssimo é o processo de concretagem. Um distribuidor de concreto SMART CAST totalmente automático, garante tempos ótimos de ciclo de concretagem e dosagem exata, de acordo com a estratégia de zero erros. A concretagem para mais ou para menos, baseado na quantidade de descarga desejada, é reduzida e isto é feito de forma segura e com uma disponibilidade muito alta. A compactação do concreto por meio de uma estação oscilatória e vibratória combinadas, a VArio COMPACT2, garante um acabamento ótimo da camada superior dos elementos maciços, com qualidade de concreto aparente, bem como a compactação ideal da cobertura de suporte mais reforçada em paredes duplas e sanduíche. Uma outra estação de compactação é instalada na área do virador de mesas. O movimento vibratório de baixa frequência é gerado por quatro sistemas de cargas desbalanceadas. Dependendo do peso morto da peça de concreto, a energia de compactação é ajustada automaticamente. Isto permite um movimento vibratório circular ideal com baixa emissão de ruído. Uma câmara de cura com isolamento térmico, VArio CURE, com 4 torres e um total de 56 gavetas de cura garante um processo de grande eficiência energética. Um sistema especial de distribuição de calor garante uma distribuição uniforme da temperatura.

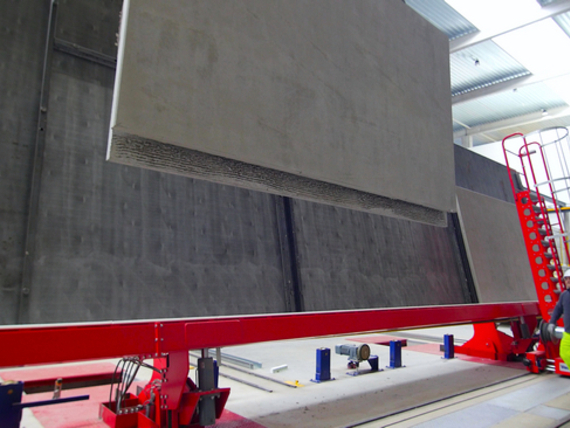

Na Kerkstoel 2000+ foram realizadas importantes inovações técnicas, de maneira a reduzir os tempos de ciclo, mas também nas áreas de ergonomia e segurança no trabalho na produção de paredes duplas e sanduíche. Tradicionalmente, os braços de fixação para travamento da primeira camada da parede dupla, no processo de giro, são inseridos e removidos manualmente. Isto não é apenas demorado, mas também demanda um grande esforço físico devido ao alto dos braços. Com o dispositivo virador, VArio TURN, na Kerkstoel os braços de fixação permanecem diretamente no dispositivo e garantem que a primeira camada da parede dupla/sanduíche seja segura na travessa metálica durante o movimento de elevação e giro. Opcionalmente, o sistema de ajuste automático da espessura da parede dupla pode assumir o controle e ajustar automaticamente o espaço entre as duas camadas. A altura dos braços de fixação também pode ser ajustada de forma variável, para que nada se interponha no caminho da produção de paredes duplas com isolamento térmico. A união entre a primeira e a segunda camada é feita precisamente em todas as direções.

O Grupo Kerkstoel estabelece um novo marco

"A Kerkstoel 2000+ estabeleceu mais um marco com a nova fábrica de concreto pré-fabricado em Grobbendonk" diz Philippe Marrié com convicção. Desde o final de 2019, já foram produzidas paredes duplas de alta qualidade para diversas obras de prestígio na região de Antuérpia, mas também nos outros países do Benelux. Projetos exclusivos de clientes ou peças especiais de concreto, assim como elementos em série para projetos de construção de grande porte podem agora ser produzidos simultaneamente. "Com a nova fábrica, nossos clientes podem continuar confiando na nossa tecnologia, vasto know-how, máxima qualidade e cumprimento absoluto dos prazos de entrega", explica Pascal Kerkstoel em relação ao crescimento de seu tradicional negócio familiar e pioneiro na produção de peças pré-fabricadas de concreto.