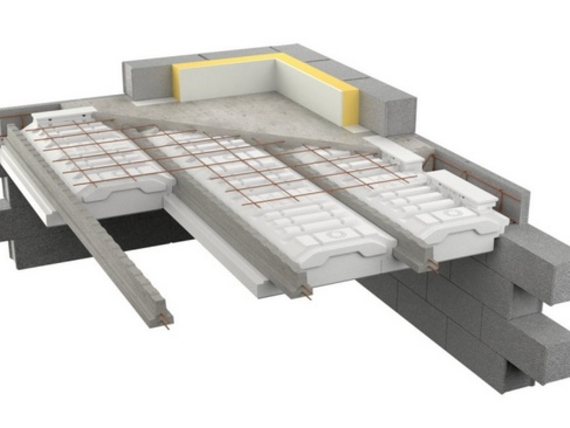

En Francia, el sistema de construcción de viga/techo es muy usual. Las casas unifamiliares y los edificios de apartamentos se construyen con losas nervadas pretensadas. Las vigas de hormigón pretensado se colocan directamente sobre los muros de mampostería, los huecos se rellenan con paneles de poliestireno o ladrillos huecos y se vierten con hormigón in situ en la obra. Además de la gran anchura de los vanos, el menor peso propio de la losa, la gran capacidad de carga de la losa y el ahorro de armadura son ventajas significativas.

Desde los años 70, Planchers Fabre es líder del mercado francés dentro del Grupo Rector Lesage en lo que se refiere a vigas de elementos pretensados para losas de techo. Además de una amplia gama de encofrados de vigas estacionarias, que se fabrican en toda Francia, las vigas de elementos pretensados se han producido industrialmente desde 1960 en Pibrac, cerca de Toulouse. Basado en el sistema de circulación y con un alto grado de automatización, el encofrado de vigas se mueve entre los distintos pasos de trabajo hasta que la viga de hormigón pretensado terminada está lista para la obra. "A principios del 2000, fuimos realmente pioneros en este campo junto a Rector Lesage", describe Philippe Marrié, director de proyectos de ventas del especialista en plantas Vollert, aquella época. "Por primera vez se han automatizado los subprocesos de la producción de vigas.

Inversión en la ampliación de la capacidad de las plantas

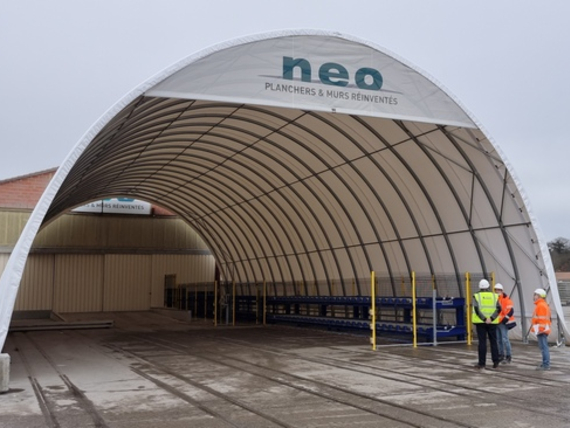

"En Pribac producimos varias vigas de hormigón pretensado para el sistema de construcción modular NEO", explica Claude Chaubin, Director General de Planchers Fabre. "En el 2020 hemos optimizado y desarrollado técnicamente las vigas pretensadas con una altura de elemento de 110 mm y 130 mm. Estos tienen una gran demanda, por lo que hemos decidido volver a invertir en nuevas tecnologías de planta. Para ello, nos pusimos rápidamente en contacto con nuestro antiguo socio Vollert, líder en tecnología".

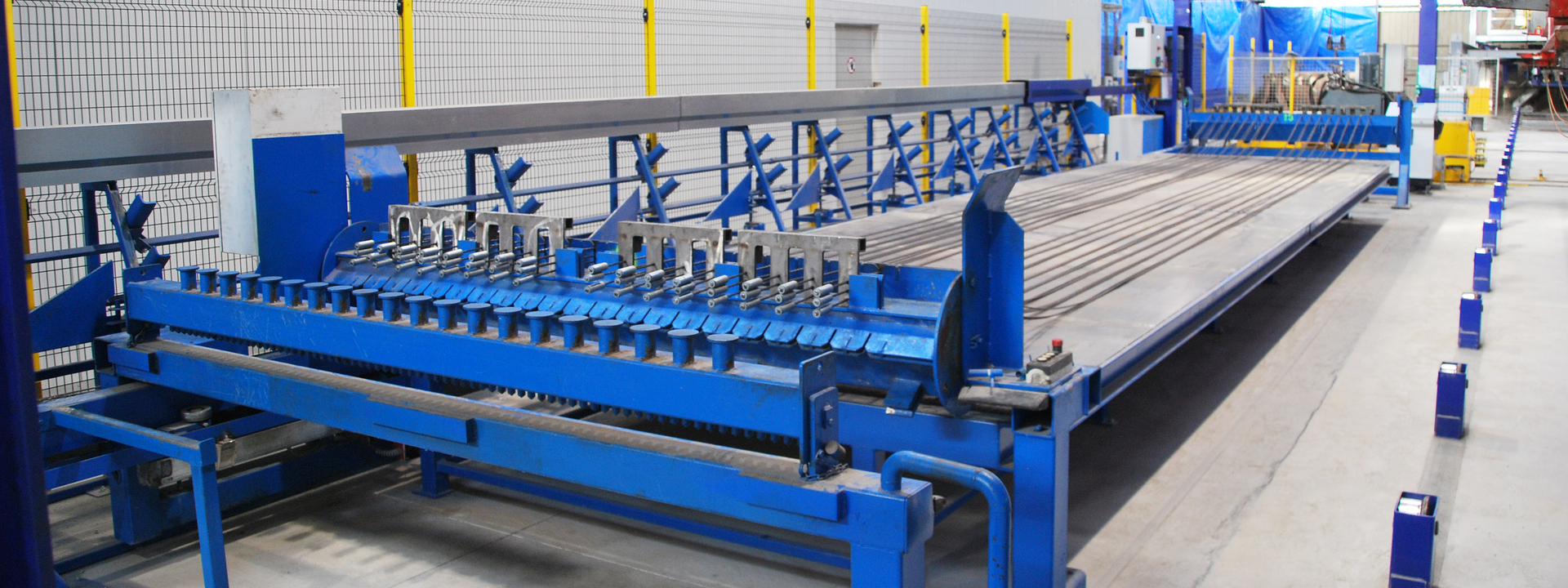

El núcleo de la producción de vigas es el proceso de tensado y destensado de los alambres, así como los procesos optimizados y altamente automatizados, especialmente para los procesos de transporte, almacenamiento y giro dentro del sistema de circulación de la planta. En el bastidor de tensado, que está firmemente unido a la bandeja de transporte, se colocan los encofrados de viga que consisten en 16 ó 20 canales de viga, cada una dividida en bloques dobles de 8 o 10. Previamente, un plóter SMART PLOT controlado por CADCAM marca con gran precisión las longitudes de las vigas. "De este modo, producimos al mismo tiempo hasta 32 o 40 vigas de hormigón pretensado de distintas longitudes de elementos en una bandeja de circulación", explica Philippe Marrié. Para el proceso de hormigonado, los paquetes de alambre pretensado prefabricados y enfundados se colocan primero por completo en una bandeja de transporte mediante una grúa de inserción de alambre. "La grúa no procede originalmente de Vollert. Se desmontó en otra planta y se integró de forma óptima en el concepto del sistema aquí en Pibrac", describe Jürgen Schäfer, director de proyectos de Vollert. Antes de que el yugo tensor se fije en estado de tensión, se acopla la la máquina tensora y tensa hidráulicamente los alambres de acero suspendidos a la tensión necesaria.

Tras la colocación de un hormigón especial autocompactante en el encofrado de la viga y una vez realizado el desencofrado del elemento, se lleva a cabo entonces el proceso de fraguado durante al menos 8 horas. La cámara de curado VArio CURE, totalmente aislada y precalentada a 60° C, consta de dos cámaras principales separadas, cada una con 2 o 3 torres de estantes colocadas en serie. El sistema de estanterías con 5 compartimentos de curado uno encima de otro y un nivel de paso intermedio ofrece un concepto especialmente innovador que ahorra espacio gracias a su especial diseño en tándem. Para ello, las vigas recién hormigonadas se desplazan a un nivel intermedio a ras de suelo por debajo de las dos primeras torres de estanterías. Un transelevador VArio STORE estacionario se hace cargo de la bandeja de de transporte, la eleva hasta la altura del compartimento de la estantería deseado y la introduce. Si se almacena una segunda bandeja de transporte en el mismo nivel de estantería, la primera bandeja se empuja más hacia la siguiente torre de estanterías. Para el proceso de recuperación, un sistema especial de acoplamiento garantiza que, una vez recuperada la bandeja de transporte delantera, la trasera también sea arrastrada hacia delante. Los siguientes procesos de almacenamiento y recuperación se llevan a cabo según el mismo principio de tándem.

Tensar, desencofrar, girar - listo

Tras el proceso de destensaado, una grúa elevadora levanta primero la mitad de las vigas de hormigón pretensado fuera del marco de tensado en toda su longitud mediante un travesaño y un sistema especial de ganchos. Las vigas de hormigón pretensado se colocan en paralelo en el bastidor de soporte de un dispositivo de giro VArio TURN, que dispone de un sistema de guía especial en función del tipo de viga 110 o 130. A continuación, se gira un bastidor de transporte de vigas sobre el bastidor de soporte y se acoplan ambos. Tras un proceso de giro de 180°, las vigas de hormigón pretensado descansan en un transportador de cadena para su posterior transporte a la zona de corte. "En este punto, las vigas de hormigón pretensado producidas en una fila siguen conectadas entre sí a través de los cables de pretensado. Una sierra automática móvil instalada por Planchers Fabre mide las posiciones de las vigas mediante sensores y sierra el cable de pretensado expuesto en el medio de las dos vigas. Las vigas de hormigón pretensado terminadas se entregan escuadradas y continúan con los transportadores de cadena hasta la zona de carga. Para ello, una estación de elevación puede subir una pila de vigas a un transportador aéreo de rodillos. Alternativamente, puede viajar viaja la pila de vigas del nivel inferior de transporte también hacia la zona de carga. Carretillas elevadoras colocan la pila inferior sobre la superior y las trasladan a las zonas de almacenamiento temporal designadas para transportarlas a las obras.

Los procesos de limpieza también se han adaptado especialmente a la producción de vigas. El limpiador de bandejas VArio CLEAN tiene tres variantes de cepillos, según el tipo de viga utilizado. Mientras el marco de sujeción permanece en la bandeja de transporte, unos cepillos de rodillos giratorios -como un cepillo de dientes- limpian los huecos y liberan la superficie de suciedad y restos de hormigón antes de aplicar el agente desmoldante.

Otro hito marcado

La producción en serie de las nuevas vigas de hormigón pretensado comenzó con éxito en septiembre de 2021. "Hemos optimizado la tecnología probada de la planta con la tecnología más avanzada", explica Jürgen Schäfer. "Y lo hicimos en la nave existente. Sobre todo, pudimos resolver muy bien el reto de la baja altura de construcción con soluciones individuales, como en la cámara de curado".

"Ambos factores, la tecnología de las máquinas y la probada experiencia de Vollert, así como el sistema de control de la producción del especialista en sistemas de control Unitechnik, fueron para nosotros las piedras angulares para la óptima puesta en marcha en octubre 2021", resume Claude Chaubin de Planchers Fabre. Con la nueva línea de producción, podremos fabricar más de un millón de metros lineales de vigas de hormigón pretensado al año."