Avec trois sites au total, le groupe Soriba s'est spécialisé dans la fabrication d'éléments préfabriqués en béton attrayants et de grande qualité architecturale. Outre des éléments de façade et des murs, cela comprend également différentes variantes d'escaliers préfabriqués en béton, eux aussi de qualité supérieure. Jusqu'à présent, ce fabricant de matériaux de construction innovant utilisait pour cela des processus de fabrication purement conventionnels et stationnaires au moyen de coffrages d'escaliers sur le site de Fontenay-le-Comte, près de la côte atlantique française. L'objectif du président, Stéphane Garnier, était toutefois de rationaliser et d'optimiser ce processus de fabrication qui demande beaucoup de temps et de travail - et donc de le repenser entièrement. Il a trouvé le bon partenaire dans l'entreprise allemande Vollert de Weinsberg, spécialisée dans la fabrication d'éléments préfabriqués en béton, comme l'explique Philippe Marrié, chef de projet pour la distribution chez Vollert : "Pour cette nouvelle installation, tous les processus de production ont été contrôlés et optimisés dès le début - du coffrage à la séquence de chargement des camions automatisée et optimisée en termes de poids, en passant par la mise en place des profilés de coffrage, le processus de bétonnage et de durcissement . Au final, de nombreuses nouvelles idées et améliorations ont été mises en œuvre dans les meilleures condiitions possibles. Le résultat pose des jalons totalement nouveaux et est également particulier pour nous, en tant que fabricant expérimenté d'éléments préfabriqués en béton." Soriba a posé les bases en définissant des palettes de coffrage mobiles, indispensables pour rationaliser la fabrication des différents types d'escaliers en fonction de l'ouvrage. Les experts en installations industrielles de Vollert ont apporté le savoir-faire nécessaire en matière d'automatisation ainsi qu'une technologie de machines innovante, de sorte qu'il en résulte une installation d'un nouveau genre, conforme au standard Industrie 4.0, qui, outre le gain de temps et de coûts, permet de réduire également l'empreinte CO2 grâce à une économie considérable en matériaux et l’utilisation des ressources en énergies renouvelables.

Des escaliers en béton en cadence d’une minute

La base du procédé de fabrication par circulation est constituée par des palettes de coffrage de bord mobiles spéciales, car les escaliers préfabriqués sont conçus de manière très individuelle en fonction des exigences du maître d'ouvrage et varient d'un bâtiment à l'autre. Les girons et les hauteurs de marches sont normalisés. "Au préalable, nous avons défini plusieurs palettes de coffrage standard qui sont désormais disponibles pour la fabrication et qui permettent de réaliser des largeurs d'escalier individuelles en centimètres. Un revêtement en acier de haute qualité garantit la qualité de surface élevée des escaliers", explique Valentin Garnier, chef de projet chez Soriba. Dans le processus de circulation proprement dit, les étapes de travail ressemblent à celles d'une production éprouvée d'éléments préfabriqués en béton. Après le coffrage, l'armature est mise en place, puis suivent le bétonnage, le durcissement, le lissage ultérieur ainsi que le retournement et le décoffrage des éléments préfabriqués en béton hors du moule de coffrage. "Par rapport aux systèmes de coffrage fixes, ce nouveau procédé de fabrication réduit considérablement le temps consacré, ce qui permet de produire de plus grandes quantités en moins de temps.

Aspect crucial du processus de retournement

Mais les ingénieurs de Vollert ne se sont pas contentés de suivre le processus habituel. Dans l'optique d'une production durable et respectueuse des ressources, toutes les options permettant d'économiser des matières premières, de l'énergie et du CO2 ont été examinées. Les experts de Vollert ont surpris en proposant d'automatiser également le processus de retournement des escaliers en béton et de l'organiser de manière à ménager la production - car cela offre la base d'économies massives de matériaux, comme l'explique Philippe Marrié : "Le retournement et la rotation des éléments en béton finis sont le point crucial de la production d'escaliers - au sens propre du terme, car c'est là que les charges et les exigences de flexion sont les plus élevées pour la construction en béton. Lors de l'utilisation ultérieure, ces critères de stabilité élevés ne sont plus nécessaires. Cela signifie que si nous organisons le processus de retournement et de rotation de manière à ménager le produit, nous pouvons économiser des quantités significatives d'acier d'armature et de béton "Vollert a développé un dispositif de retournement spécial qui, après l‘enlèvement automatisé des coffrages de bord mobiles, verrouille et fait tourner l'ensemble de la palette de coffrage avec l'élément en béton. Cette méthode douce et soulageante permet de réduire considérablement le ferraillage dans l'élément en béton. De plus, le retournement et le décoffrage s'effectuent simultanément en une seule étape.

Moins de béton, moins d'acier, moins de CO2

Outre la réduction de l'armature, le processus de retournement optimisé et respectueux du produit réduit également la part de ciment - et donc la plus grande source de CO2 dans la fabrication d’éléments préfabriqués en béton. Ceci est encore renforcé par un processus de durcissement optimisé sur le plan énergétique, selon Marrié : "Le processus de durcissement est entièrement automatisé et se déroule en deux étapes à l'intérieur de la chambre de durcissement. Celle-ci est divisée en deux zones de chauffage et offre, avec des tours de rayonnage, un vaste espace de stockage. Dans la première zone, le processus de durcissement est lancé par un chauffage par impulsions. Ensuite, le transstockeur déplace la palette dans une zone de température plus basse, qui suffit amplement pour la suite du processus de durcissement, car nous utilisons également l'énergie du processus de bétonnage exothermique dans l'escalier. La durée de séjour des palettes dans la chambre de durcissement est donc un peu plus longue, mais en contrepartie, le besoin en ciment diminue - et ceci de manière significative". Soriba obtient en outre une réduction supplémentaire de ciment lors du bétonnage et du compactage grâce à l'utilisation d'une station de secouage équipée d'une suspension pendulaire Vollert brevetée. Le secouage sans résistance assure un apport optimal d'énergie dans le béton, ce qui permet de réaliser une nouvelle économie de ciment. "Outre la réduction des coûts, la réduction du ciment entraîne une nette diminution de l'empreinte CO2 dans la fabrication d’éléments préfabriqués en béton, car la production du ciment y contribue en grande partie", souligne Philippe Marrié. Comme source d'énergie pour la chambre de durcissement et pour l'ensemble de la production, Soriba utilise la géothermie et des installations solaires et, bien entendu, une isolation thermique appropriée de la chambre de durcissement de Vollert est également obligatoire.

Commande mobile 4.0 - interactive et sans papier

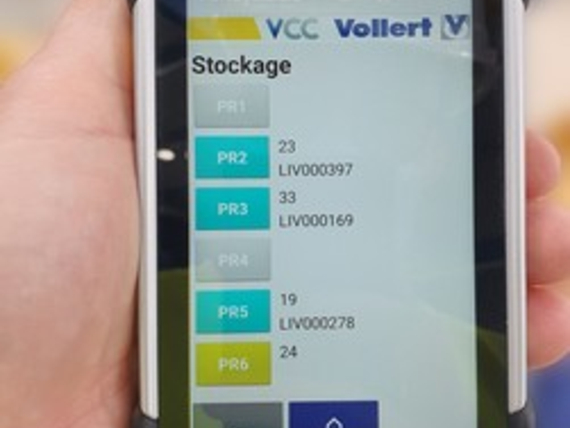

Pour le logiciel de commande, Soriba mise également sur des solutions de pointe et sur un suivi continu des données pour chaque élément en béton. La commande des données s'effectue selon le standard Industrie 4.0 via le Vollert Control Center (VCC). Des codes QR interactifs le relient à chaque élément d'escalier et permettent ainsi un contrôle continu du travail, de la documentation et de la qualité. Après un scan, les terminaux mobiles affichent les étapes de travail déjà effectuées et les suivantes - et transmettent également ces informations par élément d'escalier au collaborateur suivant. Ainsi, toutes les personnes concernées reçoivent toujours des informations directes sur les tâches de traitement ou de transport à venir - entièrement sans papier. Une base de données assure la liaison entre l'ordinateur de contrôle Vollert et le système ERP de Soriba.

Entièrement automatisé jusqu'au chargement du camion

"Le pilotage des différents processus de fabrication ne s'arrête pas à l'élément d'escalier durci, mais comprend également le bon stockage intermédiaire et l'ordre de livraison pour le transport par camion", explique Philippe Marrié. "Par exemple, lors de l‘enlèvement des pièces finales, l'ordre correct pour le stockage est déterminé afin d'obtenir un taux de remplissage optimal des camions lors du déstockage et du chargement ultérieurs". L'objectif de l'automatisation est de réduire au maximum le nombre de mouvements des éléments d'escalier. "Par exemple, pour le stockage des escaliers, nous n'avons besoin que de deux mouvements de pont roulant, soit nettement moins que dans une fabrication stationnaire". Après le retournement et le décoffrage, la commande attribue à chaque élément l'une des six positions d'attente dans trois zones de sécurité. Celles-ci servent d'emplacements tampons afin de pouvoir atteindre la grande vitesse de circulation. Un transbordeur transporte ensuite les éléments sur des chevalets de transport en automatique vers l'aire extérieure et les rend disponibles pour le chargement aussi sur demande en état de pré-confection optimale. La nouvelle ligne de production de Soriba va également plus loin en termes d'ergonomie : Afin d'obtenir une hauteur de traitement optimale des palettes de circulation pour les collaborateurs, Vollert a développé un système spécial à bas sol avec des roues de friction encastrées dans le sol pour l'avance. Lors du déplacement transversal, les palettes sont alors spécialement soulevées pour que les chariots élévateurs transversaux puissent passer en dessous des palettes.

Le directeur de Soriba, Stéphane Garnier, se montre satisfait du résultat : "Avec cette toute nouvelle fabrication d'escaliers - la première au monde par circulation - nous avons vraiment réussi quelque chose d'unique jusqu'à présent. L'automatisation réduit considérablement les manipulations, fait gagner du temps et à la fois est durable et ergonomique. Nous réduisons l'utilisation en matières premières telles que le bois de coffrage, l'acier d'armature et l'énergie fossile, et nous économisons considérablement le béton grâce au compactage optimal dans la station de secouage, au processus de retournement à faible charge et au processus de durcissement optimisé. Tout cela se traduit par une réduction considérable des émissions de CO2. Et en même temps, nous fabriquons des escaliers en béton de haute qualité à des cadences élevées."