Con un total de tres sedes, el Grupo Soriba se ha especializado en la producción de elementos prefabricados de hormigón de gran calidad arquitectónica y atractivo. Además de los elementos de la fachada y los muros, esto incluye diferentes variantes de escaleras prefabricadas de hormigón de la más alta calidad. Hasta ahora, Soriba fabricante innovador de materiales de construcción utilizaba procesos de fabricación puramente convencionales y estacionarios con encofrados para escaleras en la planta de Fontenay-le-Comte, cerca de la costa atlántica francesa. Sin embargo, el objetivo del director general, Stéphane Garnier, era racionalizar y optimizar este proceso de fabricación, que requiere mucho tiempo y mano de obra, y, por tanto, pensar de una manera completamente nueva. En el especialista alemán en plantas de prefabricados de hormigón Vollert, de Weinsberg, encontró el socio adecuado para ello, tal y como informa Philippe Marrié, Director de Proyectos de Ventas de Vollert: "Con este nuevo concepto de planta, todos los procesos del lado de la producción fueron realmente comprobados y optimizados desde el principio. Desde el proceso de encofrado, pasando por el proceso de hormigonado y curado, hasta la secuencia de carga de camiones automatizada y de peso optimizado. Y al final, muchas ideas nuevas y mejoras se aplicaron de forma óptima. El resultado establece estándares completamente nuevos y es para nosotros, a pesar de nuestra gran experiencia en la construcción de plantas de hormigón, algo especial. "Soriba sentó las bases con bandejas de encofrado de cantos especiales – éstas son imprescindibles para la producción racionalizada de los diferentes tipos de escaleras según el objeto a construir. Los expertos en plantas de Vollert aportaron los conocimientos técnicos necesarios en las áreas de automatización e innovación tecnológica de la maquinaria, lo que dio como resultado un nuevo concepto de planta en el estándar de la Industria 4.0 que no sólo ahorra tiempo y dinero, sino que también reduce la huella de CO2 gracias al considerable ahorro de material y al uso de energías renovables.

Escaleras de hormigón cada minuto

Las bandejas de encofrado con borde perimetral constituyen la base de la producción mediante un sistema de circulación en el que, en función de los requisitos del cliente, las escaleras prefabricadas se diseñan de forma muy individualizada y varían de un edificio a otro. Los peldaños y las alturas de los escalones están normalizados. "De antemano, se hizo una defición estándar de los varios tipos de bandejas de encofrado. Èstas se encuentran ahora disponibles para ser seleccionadas en la producción y permite fabricar anchuras de escalera individuales variables en centímetros. Un revestimiento de acero de alta calidad garantiza la gran calidad de la superficie de las escaleras", afirma Valentin Garnier, director de proyectos de Soriba. En el proceso de circulación real, el procedimiento se asemeja entonces a los pasos de trabajo de una producción de prefabricados de hormigón de probada eficacia. Tras el proceso de encofrado, se coloca la armadura, seguido del proceso de hormigonado, curado y posterior alisado Knack. "En comparación con los sistemas de encofrado estacionarios, este nuevo proceso de producción reduce significativamente el tiempo necesario, por lo que se pueden producir mayores cantidades en menos tiempo.

Punto de inflexión

Pero los ingenieros de Vollert no se conformaron con el proceso habitual. Con el fin de ahorrar recursos y lograr una producción sostenible, se examinaron todas las opciones para ahorrar materias primas, energía y emisión de CO2. Los expertos de Vollert sorprendieron a todo el mundo al sugerir que el proceso de volteo de las escaleras de hormigón también se automatizara y se diseñara de forma respetuosa con el producto, ya que esto ofrece la base para un enorme ahorro de material, como explica Philippe Marrié: "El giro y la rotación de los elementos de hormigón acabados es el quid de la producción de escaleras, en el sentido más estricto de la palabra, ya que aquí es donde se imponen las mayores cargas y requisitos de flexión a la estructura de hormigón. En el uso posterior, estos criterios de alta estabilidad ya no son necesarios. Si diseñamos el proceso de volteo y torsión sin dañar el producto, podemos ahorrar cantidades significativas de acero de refuerzo y hormigón. "Vollert ha desarrollado un dispositivo especial de volteo que bloquea y hace girar toda la bandeja de encofrado, incluido el elemento de hormigón, después de haber retirado automáticamente el encofrado perimetral. Este procedimiento cuidadoso y sin carga permite una reducción significativa de la armadura en el elemento de hormigón. Además, el volteo y el desencofrado se realizan simultáneamente en un solo paso de trabajo.

Menos hormigón, menos acero, menos CO2

Además de la reducción de la armadura, el proceso de volteo optimizado y respetuoso con el producto también reduce el contenido de hormigón y, por tanto, la mayor fuente de emisión de CO2 en la producción de hormigón prefabricado. Esto se ve reforzado por un proceso de curado energéticamente optimizado, según Marrié: "El proceso de curado está totalmente automatizado en dos pasos dentro de la cámara de curado. Está dividido en dos zonas de calefacción y ofrece un amplio espacio de almacenamiento con las torres de estantes. En la primera zona, el proceso de curado se inicia mediante un calentamiento por impulsos. A continuación, la bandeja es desplazada por el elevador de estantes a un rango de temperatura más bajo, que, sin embargo, es completamente suficiente para el proceso de endurecimiento posterior, ya que utilizamos la energía del proceso de hormigonado exotérmico también en la escalera. Como resultado, el tiempo de permanencia de las bandejas en la cámara de curado es un poco más largo, pero la necesidad de cemento se reduce - significativamente". Soriba también consigue una reducción adicional del cemento durante el hormigonado y la compactación mediante el uso de una estación vibratoria con suspensión pendular patentada por Vollert. El proceso de agitación sin resistencia garantiza un aporte óptimo de energía al hormigón, lo que conlleva un mayor ahorro de cemento. "Además de reducir los costes, la reducción del cemento conlleva una importante reducción de la huella de CO2 en la producción de prefabricados de hormigón, ya que la producción de cemento es la que más contribuye a ello", subraya Philippe Marrié. Como fuente de energía para la cámara de curado y para la producción en general, Soriba utiliza sistemas geotérmicos y solares y, por supuesto, también es obligatorio un aislamiento térmico adecuado de la cámara de curado Vollert.

Control móvil 4.0: interactivo y sin papeles

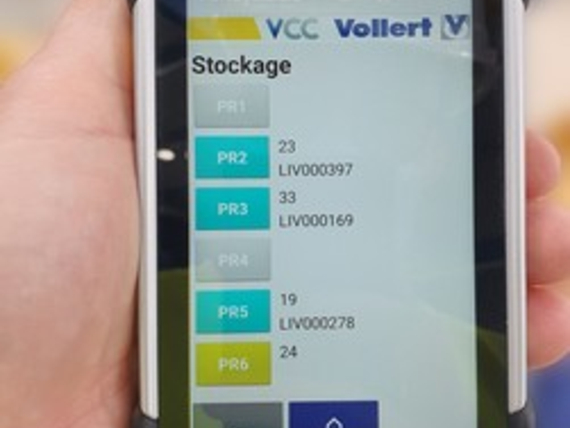

Para el software de control, Soriba también confía en soluciones de última generación y en el seguimiento continuo de los datos de cada elemento de hormigón. El control de datos se realiza en Industria 4.0-Estándar a través del Centro de Control Vollert (VCC). Los códigos QR interactivos lo vinculan a cada elemento de la escalera y permiten así el control continuo del trabajo, la documentación y el control de calidad. Tras un escaneo, los dispositivos móviles muestran los pasos de trabajo que ya se han realizado y los siguientes, y también transmiten esta información al siguiente empleado para cada elemento de la escalera. De este modo, todos los implicados reciben siempre información directa sobre las próximas tareas de procesamiento o transporte, sin necesidad de papel. Una base de datos garantiza la conexión del ordenador principal de Vollert con el sistema ERP de Soriba.

Totalmente automatizado hasta la carga de camiones

"El control de cada uno de los procesos de fabricación no termina con el elemento de escalera acabado y curado, sino que también incluye el correcto almacenamiento provisional y la secuencia de entrega para el transporte por camión", afirma Philippe Marrié. "Por ejemplo, cuando se aceptan los elementos acabados, se especifica la secuencia correcta de almacenamiento para lograr una utilización óptima de las carretillas durante la posterior recuperación y carga". El objetivo de la automatización es reducir al máximo el número de movimientos de los elementos de la escalera. "Por ejemplo, sólo necesitamos dos movimientos de grúa para almacenar las escaleras, lo que es significativamente menos que en una instalación de producción estacionaria". Tras el giro y el desencofrado, el sistema de control asigna a cada escalera una de las seis posiciones de espera en tres zonas de seguridad. Estos sirven como posiciones de amortiguación para poder alcanzar la alta velocidad en la circulación. A continuación, una plataforma de transferencia transporta automáticamente el elemento de hormigón sobre bastidores de transporte a la obra al aire libre y los pone de nuevo a disposición para su carga, óptimamente prefabricados. Y la nueva línea de producción de Soriba también va un paso más allá en términos de ergonomía: para lograr una altura de procesamiento óptima de las bandejas en circulación para los empleados, Vollert desarrolló un sistema especial de piso bajo con ruedas de fricción empotradas en el piso para la alimentación. Durante la alimentación transversal, las bandejas se elevan más para que las carretillas de elevación transversal puedan pasar por debajo de las bandejas.

El director general de Soriba, Stéphane Garnier, está satisfecho con el resultado: "Con esta producción de escaleras completamente nueva -la primera en el mundo que utiliza el proceso de circulación- hemos conseguido realmente hacer algo único. La automatización reduce considerablemente el esfuerzo de manipulación, ahorra tiempo y es sostenible y ergonómica. Reducimos el uso de materias primas como la madera de encofrado, el acero de refuerzo y la energía fósil, y ahorramos considerablemente en hormigón gracias a la compactación óptima en la estación vibratoria, el proceso de volteo de bajo esfuerzo y el proceso de curado optimizado. Todo ello conduce a una considerable reducción de emisión de CO2. Y, al mismo tiempo, producimos escaleras de hormigón de alta calidad en ciclos de alta velocidad."