Les traverses en béton précontraint pour les installations ferroviaires remplacent de plus en plus fréquemment les traverses en acier ou en bois. Elles sont plus durables que les traverses en bois et ne doivent pas être traitées à l'huile de goudron de houille. La plupart des formes des traverses standard peuvent être réalisées à l'aide de béton précontraint. Pour répondre à la forte demande de la part de l'industrie et du secteur public, les fabriques de béton et les entreprises de construction investissent de plus en plus dans des installations automatiques de production, cela afin de produire bon marché en grande quantités.

De 0 à 450.000 traverses en béton précontraint

C'est également le cas d'Inkol Insaat, filiale du Groupe Kolin turc, qui accède à un nouveau secteur en forte croissance avec l'achat d'une installation de production de traverses en béton. Pour ce nouveau site de production à Afyon en Anatolie de l'Ouest, un des objectifs de la passation de contrat en octobre 2010 était de trouver un partenaire qui ne livre pas uniquement de la technologie pure, mais également un concept de machine soutenable.

Le système de circulation hautement automatisé permet de fabriquer des traverses en béton précontraint de type B70. " 200 moules pour traverses se trouvent en permanence sur le circuit : par rapport à une production stationnaire, ceci donne des processus de production nettement plus efficaces et augmente la productivité de l'installation ", affirme Steffen Schmitt, chef de projet chez Vollert Anlagenbau. Les traverses produites quittent l'usine prêtes à leur mise en place, cela signifie que toute l'armature est incorporée à la traverse et précontrainte conformément aux normes et que les fixations pour les rails sont déjà mises en place. "

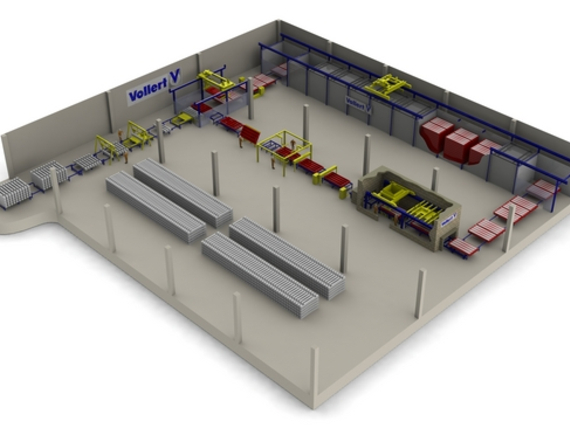

Terminé fin mars 2011, le système de circulation est taillé sur mesure pour les conditions locales. De structure compacte, ce circuit de palettes est aménagé sur une surface de 65 x 25 m. 450.000 traverses en béton précontraint vont être produites chaque année en 2 équipes, avec un rendement de 80 traverses par heure. Ceci a nécessité une conception intelligente des différents processus de production afin d'atteindre les quantités de production exigées.

La technique d'installations modern assure un haut degré d'automatisation

Les moules pour 4 traverses sont tout d'abord huilés et nettoyés à l'air comprimé avant que les chevilles servant à la fixation ultérieure des rails ne soient mises en place. Le moule est mis à disposition par une table basculante afin d'assurer le montage ergonomique des chevilles. Dans une étape suivante de production, les fils de précontrainte sont mis en place dans le moule avant même de passer aux phases de bétonnage et de compactage. Pour ce faire, une poinçonneuse relie quatre fils individuels à deux plaques d'ancrage. Pour chaque traverse, deux modules préconfectionnés sont mis en place par un robot manipulateur d'armature. Ensuite, les plaques d'ancrage sont fixées aux tirants et boulons d'ancrage mis en place dans le moule pour traverses. Le robot manipulateur d'armature revient à sa position initiale et peut prendre d'autres modules en charge. Ensuite, les fils sont automatiquement précontraints via les tirants, la force de précontrainte étant surveillée et documentée par un dispositif de mesure.

Dans une étape suivante, le moule pour traverses est bétonné. Le distributeur de béton à vis de décharge est alimenté par un convoyeur à benne automatique et remplit le moule. Le compactage à l'aide d'une station de vibration haute fréquence est effectué en même temps que le remplissage. Les moules bétonnés sont ensuite transférés pour stockage dans une chambre de durcissement chauffée. Une puissante grue de manutention conçue pour une charge maximale d'utilisation de cinq tonnes s'occupe du stockage et du prélèvement minutieux des moules à 4 traverses fraichement bétonnés. La chamber de durcissement compte dix chambres pouvant accueillir chacune 24 moules pour traverses. Ceci correspond donc à une capacité maximum de 960 traverses.

Après un temps de durcissement d'environ huit à dix heures, les moules sont transmis à la station automatique de démoulage. La précontrainte est introduite dans la traverse en béton par le processus de serrage-desserrage. Un dispositif de retournement retourne ensuite les moules de 180 degrés afin de procéder au démoulage, puis ramène les moules dans le circuit. Les traverses démoulées sont alors transmises par un convoyeur à chaîne à la station de montage des appuis pour les rails.

Le transport des moules au sein de l'installation est assuré par un transporteur à rouleaux ; un convoyeur à chaîne assure le stockage et le prélèvement dans la chambre de durcissement. Tous les processus de production sont commandés ici par un ordinateur pilote qui permet entre autres de paramétrer individuellement en fonction du processus la courbe de température dans chacune des dix chambres de durcissement, ou encore de définir les processus automatiques de stockage et prélèvement des moules et les transports au sein de la chaîne de production. L'exploitant de l'installation peut consulter en tout temps les évaluations relatives au rendement et aux quantités de production de son circuit de palettes.

Recherche d'une croissance durable

" Le haut degré d'automatisation du circuit de palettes assure des processus efficaces et avec eux un rendement avantageux ", affirme Adnan Dincer, directeur général chez Inkol Insaat. " Cela avec une excellente qualité des produits. Avec Vollert, nous sommes parvenus à concrétiser ce projet en un temps record. Le Groupe Kolin peut poursuivre sa croissance grâce à cette nouvelle installation de production de traverses en béton ; il peut ainsi conquérir rapidement ce nouveau marché et faire face à la forte demande sur le marché ferroviaire turc. "