Шпалы из предварительно напря- жённого бетона для железнодорожных рельсовых путей более долговечны. Чтобы отвечать растущему спросу промышленных предприятий и государственных учреждений, заводы бетонных изделий и строительные фирмы все больше вклады- вают в автоматизированные производственные линии для экономичного произ- водства больших объемов.

До 450 000 шпал из предварительно напряженного бетона

Так и компания Inkol Insaat, дочернее предприятие группы Kolin, которая открывает для себя перспективную сферу деятельности, представляя на рынке шпалы из бетона. Что касается нового производственного предприятия в Афионе на западе Анатолийского полуострова, то целью при размещении заказа в октябре 2010 года было, прежде всего, найти фирму-партнера, которая бы не только предоставила технологию, но и устойчивую концепцию новой линии.

Линия конвейерного типа с высокой степенью автоматизации выпускает шпалы из предварительно напряжённого бе- тона B 70. "Постоянно в цикле находится 200 форм со шпалами, это гарантирует значительно более эффективный процесс производства, чем при стационарном производстве, и, соответственно, гарантирует большую производи- тельность линии", - отмечает Штеффен Шмитт, руководитель проекта в компании Vollert Anlagenbau. "При этом гото- вые шпалы готовы к отгрузке после того, как они сошли с линии, это означает, что арматура полностью установлена в шпалы и предварительно напряжена в соответствии с нормами, рельсовое крепление также смонтировано".

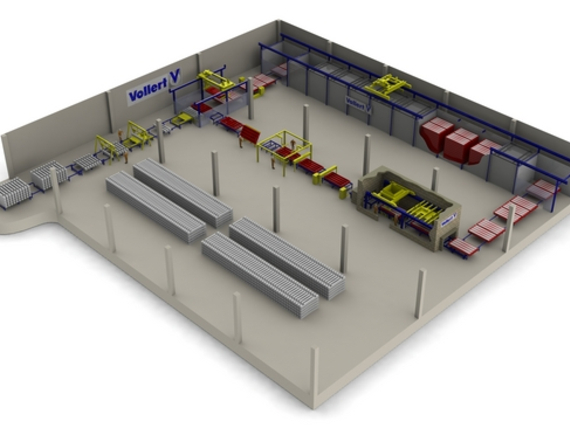

Циркуляционная линия, благодаря своей компактности, может разместиться на площади в 65 x 25 м. 450 000 шпал из предварительно напряжённого бетона в год будут выпускаться в будущем в две смены, с производительностью 80 шпал в час. Отдельные производственные процессы были тщательно проду- маны, чтобы достичь требуемой производительности.

Современная производственная линия позволяет достичь высокого уровня автоматизации

4-секционные формы для шпал сначала смазывают и очищают сжатым воздухом, прежде чем установить костыли рельсового крепления. Для эргономич- ного монтажа костылей форма подается с наклоняемого стола. На следующем производственном этапе в форму вставляется проволока для предварительно напряжённых конструкций, это происхо- дит до процесса бетонирования и уплотнения. Для этого скрепляются по 4 отдельных проволоки с помощью двух ан- керных пластин. На каждой шпале размещают два готовых блока при помощи захватного приспособления. Затем анкерные пластины закрепляют болтами. Захватное приспособление возвращается в исходное положение и готово при- нимать другие блоки. Далее проволока автоматически предварительно натяги- вается затяжными болтами, при этом из- мерительное устройство контролирует и записывает усилие натяжения.

Следующий шаг - это бетонирование формы для шпал. Раздатчик бетонной смеси со шнеком заполняет формы. Одновременно с заполнением осуществляется уплотнение при помощи высо- кочастотной вибрации. Заполненные бе- тоном формы далее отвозят на склад в камеру ТВО. Высокопроизводительный крановый манипулятор грузоподъёмнос- тью 5 тонн загружает и выгружает 4-сек-ционные формы с точным соблюдением положения. Камера ТВО состоит из 10 отдельных камер, при этом в каждую ка- меру можно загрузить 24 формы для шпал. Это означает максимальную производительность в 960 шпал. После выдержки от 8 до 10 часов формы передаются на автоматическую станцию напряжения. При перезакреплении изделия бетонная шпала подвер- гается предварительному напряжению. С помощью поворотного устройства формы затем разворачивают на 180 градусов и шпалы изымаются из формы.

Транспортировка форм при загрузке на линию и выгрузке с линии осуществляется по роликовому транспортёру, а к камере и из камеры ТВО - по цепному транспортёру. При этом управление всеми производственными процессами осуществляется через главный компьютер, кроме прочего, компьютер индивидуально настраивает температурный режим в каждой из 10 камер ТВО. Обработка данных позволяет оператору судить о производительности и эффективности работы циркуляционной линии.

Устойчивый рост

"Высокая степень автоматизации циркуляционной линии гарантирует эффективность процессов и, соответствен- но, объем производства, приносящий доход", - делает вывод Аднан Динсер, директор предприятия Inkol Insaat. "И это при отличном качестве изделий. Совместно с компанией Vollert мы реализовали этот проект в очень короткие сроки. Группа Kolin, благодаря своему новому заводу по выпуску шпал из бетона, мо- жет продолжать начатый курс на увели- чение объемов производства и за корот- кое время открыть новый рынок шпал в Турции".