Dormentes de concreto protendido estão cada vez mais substituindo o uso de dormentes de aço ou madeira em redes ferroviárias. Eles duram mais que os de madeira e não precisam ser impregnados com piche. Todos os formatos normais de dormentes podem agora ser substituídos por concreto protendido. Fábricas de concreto e empresas de construção estão cada vez mais investindo em fábricas de produção automatizadas para aumentar a produtividade, trabalhar de forma mais eficaz e satisfazer a crescente demanda da indústria e do setor público.

De 0 a 450.000 dormentes de concreto protendido

A Inkol Insaat, uma subsidiária do grupo turco Kolin está entrando em um segmento de negócio de rápido crescimento com a nova máquina de concreto. Para a nova fábrica ao oeste de Afyon, na Anatólia, a prioridade foi encontrar um parceiro que forneceria não somente tecnologia pura, mas também um conceito de fábrica sustentável.

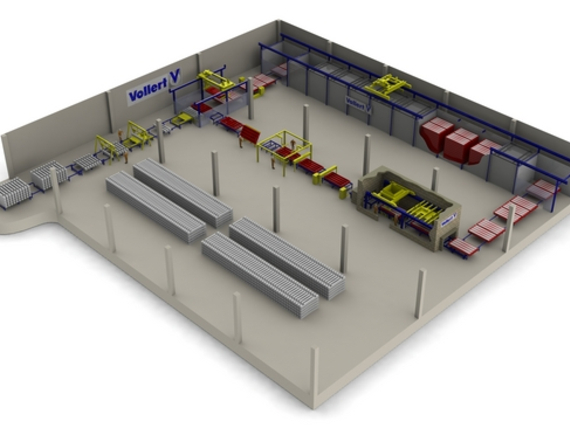

No circuito de molde altamente automatizado, são produzidos dormentes tipo B70. "200 dormentes estão em constante circulação, que comparadas a uma produção estacionária, levam a processos de fabricação muito mais eficientes e então a uma maior produtividade", explica Steffen Schmitt, gerente de projeto da Vollert Anlagenbau GmbH. "Dormentes de concreto protendido são fornecidos prontos para serem instalados direto da fábrica, significando que todo o reforço foi construído nos dormentes e protendido de acordo com os padrões".

A fábrica foi finalizada em março de 2010 e foi projetada para atender exatamente às condições ambientais. O circuito de molde possui uma área de somente 65 x 25 metros resultante de uma estrutura de instalação muito compacta. 450.000 dormentes de concreto protendido serão provavelmente produzidos em uma operação de 2 turnos, com a produção de 80 dormentes por hora. A fim de atingir esse número, foi necessário um planejamento inteligente de cada processo de produção.

Tecnologia de ponta garante alto grau de automação

Os moldes para quatro dormentes são os primeiros a serem impregnados e limpos com ar comprimido antes que os pinos necessários para a fixação posterior sejam instalados. Para uma montagem econômica dos pinos, a fôrma é entregue utilizando uma mesa basculante. Posteriormente, as barras são aplicadas no molde mesmo antes que concretagem e adensamento comecem. Para isso, 4 barras individuais são conectadas com 2 placas de ancoragem utilizando uma máquina de perfuração de rebites. Para cada dormente, dois grupos de montagem pré-fabricados são posicionados por meio do manuseio de reforço. Posteriormente, as placas de ancoragem são fixadas nos parafusos da braçadeira montados na fôrma. O manuseio de reforço vai para posição inicial e ajusta os próximos grupos de montagem. Em seguida, as barras são automaticamente protendidas pelos parafusos das braçadeiras enquanto a força é constantemente controlada e documentada por um dispositivo de medição.

No próximo passo, a fôrma de dormente é concretada. O mastro de distribuição de concreto, equipado com parafusos giratórios e alimentado por um tubo totalmente automatizado, preenche os moldes. Simultaneamente ao processo de concretagem, acontece o processo de adensamento com o uso de uma estação de adensamento de alta frequência. Depois, as fôrmas são transportadas para estocagem em uma câmara de cura pré-aquecida. Um manipulador de grua de alta performance com capacidade de carga de até 5 toneladas assume a estocagem e retirada dos moldes recentemente concretados. Até 24 dormentes de concreto podem ser estocados nas 10 baias de câmaras, o que significa uma capacidade máxima de 960 dormentes.

Após 8 ou 10 horas de cura, os moldes são enviados à máquina automática de desprotensão e o processo de protensão é iniciado. Em seguida, as fôrmas são desmoldadas com o uso de um torno e retornadas ao circuito. Os dormentes são enviados para a montagem final.

O transporte interno das fôrmas é realizado por esteiras rolantes, da área de estocagem e para a câmara de cura por correias transportadoras. Todos os processos de fabricação são controlados pelos computadores principais para que a gradação de temperatura em cada câmara de cura seja controlada individualmente, com processo otimizado e o transporte de fôrmas na linha de produção é automatizado. Um grande número de estatísticas está disponível para o operador da máquina a qualquer momento, mostrando a eficiência de operação e a produtividade.

Em busca do crescimento sustentável

"O circuito de molde altamente automatizado garante processos eficientes e assim, produtividade econômica", diz Adnan Dincer, Gerente Geral da Inkol Insaat. "E este é um produto de qualidade excepcional. Junto com a Vollert, realizamos esse projeto em pouquíssimo tempo. Com a nova máquina de dormente de concreto, o Kolin Group pode agora continuar seu crescimento e abrir o novo mercado em pouco tempo".