„Den Wohnungsbau nachhaltiger und verantwortungsvoller zu gestalten" beschreibt Geschäftsführer Lionel Morenval die Mission hinter Muance. Der Visionär möchte dabei komplett neue Wege gehen und die französische Bauindustrie nach seinen eigenen Worten revolutionieren. Ein Treiber ist die demografische Entwicklung in Europa, die die Nachfrage nach Sozialwohnungen in die Höhe steigen lässt. Gleichzeitig sinkt das Angebot aufgrund immer komplexerer Bauvorschriften und Normen, dem Mangel an Arbeitskräften, sinkender Produktivität und steigenden Materialkosten. „Wir müssen eine schnelle und nachhaltige Antwort auf den großen Mangel an bezahlbaren Wohnraum finden“ erklärt Lionel Morenval weiter. „Und dabei die Auswirkungen auf das Klima minimieren, denn die Bauindustrie ist weltweit für 38% der CO2-Emissionen verantwortlich.“

Neues Bausystem mit grünem Fußabdruck

Für Lionel Morenval bietet die konventionelle Bauweise keine Lösungen für diese Herausforderungen. Mit einem neu entwickelten Bausystem basierend auf industriell vorproduzierten Raummodulen setzt das Muance-Konzept auf eine bessere Bauqualität und schnellere Bauzeiten, ohne dabei die architektonische Kreativität einzuschränken. Die Modulbaulösung fokussiert sich hierbei vor allem auf hochwertige R+3 Mehrfamilienhäuser und Wohnanlagen in Stadtrandgebieten. Die modulare Offsite-Herstellweise gewährleistet unabhängig von den Rahmenbedingungen auf der Baustelle, dass die vorhandenen Ressourcen optimal eingesetzt werden. Die Rohstoffe werden zudem produktionsnah beschafft und zukünftig über den eigenen Eisenbahnanschluss angeliefert. Unter Einhaltung der gesetzlichen Baunormen und -richtlinien erreicht man konstant hohe Qualitätsstandards und beliefert pünktlich die Baustellen.

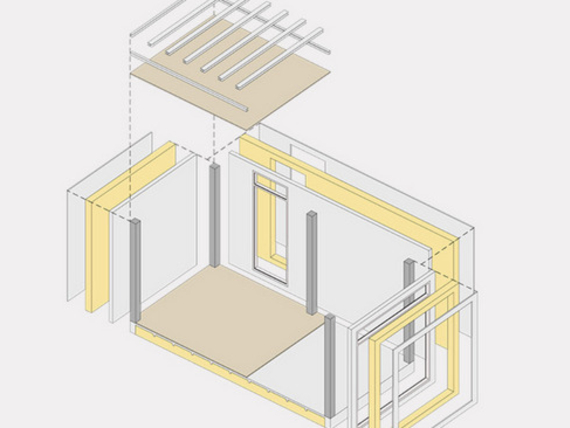

Auf der Grundlage von digitalen BIM-Modellen, die auch die technischen Daten der Gebäudestruktur sowie die physikalischen und thermischen Eigenschaften enthalten, setzt man auf eine intelligente Wand-Decken-Konstruktion. „Das 3D-Modulkonzept arbeitet mit einer Kombination aus vorgespannten Massivdecken, tragenden Innenwänden und -stützen sowie isolierten Sandwich-Außenwänden“ schildert Philippe Marrié, Projektleiter Vertrieb beim Betonwerksspezialisten Vollert. „Durch die ausgeklügelte Modularität mit verschiedenen Raummodulgrößen erreicht man eine hohe Variabilität und muss gleichzeitig keinerlei Abstriche im Thema Architektur machen.“ Gleichzeitig reduziert man hierdurch die Herstellungs- und Montagekosten.

Intelligente Kombination aus Leichtbeton und Pflanzenfasern

Besonders ist der speziell entwickelte, faserverstärkte Leichtbeton, der zudem über eine verbesserte Wärmeleitfähigkeit verfügt. Komplett sandfrei reduziert sich das Eigengewicht der Betonbauteile um das 3 bis 4-fache. „Es ist meiner Meinung nach eine Weltneuheit, einen Beton herzustellen, der eine Steifigkeit von 25 MPa erreicht und gleichseitig nur circa 800 kg/m³ wiegt“ beschreibt Philippe Marrié. „Die von Muance patentierte Technologie wird neue Maßstäbe im Markt setzen, insbesondere in der Modularbauweise.“ Dadurch reduzieren sich nicht nur die CO2-Emmissionen um bis zu 60% im Vergleich zu konventionell eingesetztem Beton. Mit Raummodulen, die ca. 50% leichter sind zu konventionellen Bausystemen, werden auch die Transportkosten und die Krankapazitäten gesenkt. Der ultrahochleistungsfähige Beton kann zudem strukturiert, mattiert oder gebeizt werden, um die Wohngebäude noch individueller gestalten zu können.

Auch bei der Isolierung der Sandwichwände geht man neue Wege, um den ökologischen Fußabdruck zu reduzieren. Stichwort ist der Einsatz pflanzlicher Fasern. Auf biologischer Basis wird so eine optimale Thermik und Akustik erzielt, bei einer gleichzeitig ausgezeichneten Feuchtigkeitsregulierung. „Das ist sicher einmalig, was wir hier entwickelt haben“ ist Lionel Morenval überzeugt. Konventionelle Bioisolierung benötigt oft wertvollen und begrenzten Rohstoff wie Holz. Das patentierte System von Muance setzt auf Myscontus als Dämmmaterial, eine Pflanze, die nahezu überall mit wenig Wasserverbrauch wachsen kann. Zudem reinigt sie den Boden von Nitrat und Schadstoff und kann auf Flächen eingesetzt werden, die nicht für die Landwirtschaft benötigt werden. Die Schadstoffe bleiben in der Wurzel der Pflanzen und es wird viel CO2 gebunden. Im Gegensatz zu den meisten anderen biobasierten Dämmstoffen erfordert der von Muance entwickelte Verarbeitungsprozess zudem keine energieintensiven Fasertrennverfahren. Einzigartig ist auch das eigens entwickelte, patentieren Verbindungssystem der tragenden Innenwand und der Außenwand des Sandwichbauteils. Dadurch ist die außen liegende Fassade aus hochfestem Beton lediglich 25 mm stark, gegenüber 70 mm oder mehr bei bisher produzierten Sandwichwänden, was den Betonverbrauch, das Eigengewicht und den Stahlverbrauch weiter deutlich senkt.

Wie die Sandwichbetonelemente sind auch die tragenden Decken als Hightech-Fertigteile konzipiert. Sie sind vorgespannt und verfügen über Hohlräume, was auch hier den Betonverbrauch nochmals senkt. Das Eigengewicht konnte auf diese Weise um ca. 50% gegenüber einer konventionellen Betondecke reduziert werden. Die von Vollert speziell entwickelten Umlaufpaletten übernehmen die Kräfte der Vorspannung in das Schalungssystem.

Lean Production-Konzept in der Anlagentechnik

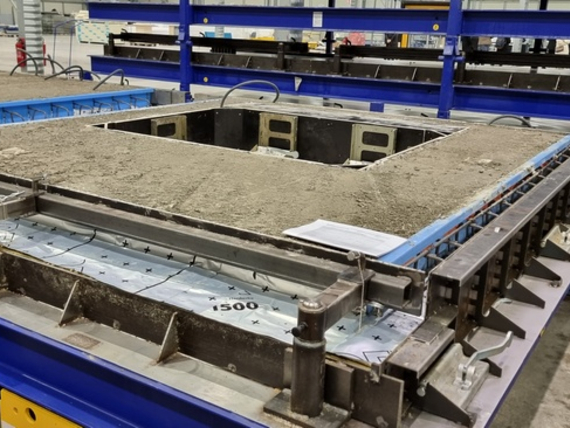

Auch in der Anlagentechnik setzt man auf schlanke, schnelle Prozessabläufe. „Bereits früh in der Planungsphase kam Muance mit seiner Vision eines neuartigen Bausystems auf uns als Technologielieferant zu“ erklärt Philippe Marrié von Vollert. „In einem intensiven Dialog haben wir Alternativen diskutiert und ein schlankes, palettenbasiertes Anlagenkonzept entwickelt. Bisher war es dabei eher unüblich, im Betonwerk mit Toleranzen im mm-Bereich zu arbeiten, vor allem bei 3D-Elementen.“ Gleichzeitig war jedoch die Vorgabe, möglichst viele unterschiedliche Betonbauteile mit sehr unterschiedlichen Betonspezifikationen in einem Anlagenkonzept zu produzieren, die anschließend mittels Verbindungselementen millimetergenau zu einem Raummodul montiert werden. Somit werden schnell und wirtschaftlich die Moduleinzelteile miteinander kombiniert sowie Strom- und Wasserleitungen vorinstalliert. „Für dies haben wir in enger Kooperation mit BT innovation ein spezielles Schalungssystem entwickelt, welches eine schnelle und exakte Installation für standardisierte und komplexe Geometrien ermöglicht“ so Philippe Marrié.

Nach dem manuellen Einsetzen der Bewehrungselemente und Einbauteile trägt ein krangeführter SMART CAST Betonkübel den Beton auf. Eine hochfrequente SMART COMPACT Rüttelstation verdichtet den Frischbeton. Für den Aushärtevorgang übernimmt eine Abhebetraverse die Umlaufpalette mit dem vorproduzierten Betonteil und stapelt diese in die gewünschte Zwischenlagerposition auf. Für die Vormontage der Raummodule werden die Wände anschließend über eine VArio TILT Kippstation aufgerichtet und krangeführt auf die richtige Montageposition transportiert. Im Endmontageprozess schließlich werden alle notwendigen Nebengewerke durch qualifiziertes Fachpersonal ausgeführt, von den Elektro- und Sanitärarbeiten bis zu den Fliesen- und Malerarbeiten. Das gewichtsoptimierte Herstellverfahren ermöglicht es schließlich, jeweils zwei Raummodule per LKW auf die Baustelle zu transportieren.

„Alles wurde sehr effizient und wirtschaftlich konzipiert“ führt Daniel Krusche, Projektleiter bei Vollert aus. „Darüber hinaus sollte bereit zum heutigen Zeitpunkt eine spätere Anlagenerweiterung sowie eine Erhöhung des Automatisierungsgrades der einzelnen Anlagenkomponenten berücksichtigt werden.“ Hierfür plant Muance mittelfristig mit einer Verdoppelung der heutigen Ausbringungskapazitäten. Geplant ist auch die Automatisierung verschiedener Prozesse wie das Betonieren, Aushärten oder die interne Logistik der Module zwischen den Arbeitsstationen.

Anpassungsfähiges Bausystem für viele Generationen

Das neu entwickelte Bausystem und die eingesetzte Offsite-Technologie zur Vorproduktion der Raummodule sichert kürzere Vorlaufzeiten der Bauprojekte bei einem weitaus geringeren ökologischen Fußabdruck. Dabei hat man aber auch die zukünftigen demografischen und gesellschaftlichen Veränderungen im Blick.

„Unsere Gebäude sind maximal modular aufgebaut. Das Baukonzept erleichtert die Anpassungsfähigkeit und Reversibilität von Gebäudestrukturen. Sie ermöglicht Umbauten und bauliche Veränderungen, ohne dass ein Abriss notwendig ist“ erläutert Lionel Morenval von Muance. Auch dies zahlt auf das Versprechen von Muance ein, nachhaltigen Wohnraum für viele Generationen zu bauen. „Wir entwerfen Häuser, die den sozialen, ökologischen und wirtschaftlichen Herausforderungen von heute und morgen gerecht werden.“