Die Soriba-Gruppe hat sich mit insgesamt drei Standorten auf die Herstellung architektonisch hochwertiger und attraktiver Betonfertigteile spezialisiert. Dazu zählen neben Fassadenelementen und Wänden auch unterschiedliche Varianten von Beton-Fertigteiltreppen in ebenfalls höchster Premiumqualität. Bisher nutzte der innovative Baustoffhersteller dazu rein konventionelle, stationäre Herstellprozesse mittels Treppenschalungen am Standort Fontenay-le-Comte nahe der französischen Atlantikküste. Das Ziel von Geschäftsführer Stéphane Garnier war es jedoch, diesen zeit- und arbeitsaufwendigen Herstellprozess zu rationalisieren und zu optimieren – und damit völlig neu zu denken. Im deutschen Betonfertigteilwerk-Spezialisten Vollert aus Weinsberg fand er dazu den richtigen Partner, wie Philippe Marrié, Projektleiter Vertrieb von Vollert berichtet: „Bei diesem neuen Anlagenkonzept wurden wirklich von Anfang alle produktionsseitigen Abläufe überprüft und optimiert – vom Einschalprozess, über den Betonier- und Aushärtevorgang, bis hin zur automatisierten und gewichtsoptimierten Lkw-Verlade-Reihenfolge. Und am Ende wurden viele neue Ideen und Verbesserungen optimal umgesetzt. Das Ergebnis setzt vollkommen neue Maßstäbe und ist auch für uns als erfahrener Hersteller von Betonfertig-teilwerken etwas besonders.“ Die Grundlage legte Soriba durch spezielle Randschalungspaletten – diese sind unerlässlich für eine rationalisierte Herstellung der je nach Bauobjekt unterschiedlichen Treppentypen. Die Anlagenexperten von Vollert steuerten das notwendige Know-how in den Themen Automatisierung sowie innovative Maschinentechnologie bei, sodass eine neuartiges Anlagenkonzept im Industrie 4.0- Standard entstand, das neben der Zeit- und Kostenersparnis auch den CO2-Fußabdruck aufgrund erheblicher Materialeinsparungen und dem Einsatz erneuerbarer Energien senkt.

Betontreppen im Minutentakt

Die Basis für das umlaufbasierte Herstellverfahren bilden variable Randschalungspaletten, denn je nach Anforderung des Bauherrn gestalten sich Fertigteil-Treppen sehr individuell und variieren von Gebäude zu Gebäude. Die Auftritte und Stufenhöhen sind genormt. „Im Vorfeld wurden von uns dazu mehrere Schalungspaletten als Standard definiert, die nun fertigungsseitig zur Auswahl stehen und individuelle Treppenbreiten in Zentimeterschritten ermöglichen. Ein hochwertiger Stahlbelag garantiert dabei die hohe Oberflächenqualität der Treppen“, sagt Valentin Garnier, Projektleiter von Soriba. Im eigentlichen Umlaufprozess gleicht der Ablauf dann den Arbeitsschritten einer bewährten Betonfertigteilproduktion. Nach dem Einschalvorgang wird die Bewehrung eingebracht, dann folgen der Betoniervorgang, das Aushärten und anschließende Glätten sowie das Wenden und Entschalen der Betonfertigteile aus der Schalungsform. „Im Vergleich zu stationären Schalungssystemen reduziert dieses neue Herstellverfahren den Zeitaufwand deutlich, sodass größere Mengen in kürzer Zeit produziert werden können.

Knackpunkt Wendeprozess

Doch die Vollert-Ingenieure haben sich nicht einfach mit dem üblichen Ablauf begnügt. Im Hinblick auf eine ressourcenschonende und nachhaltige Herstellung wurden alle Optionen geprüft, Rohstoffe, Energie und CO2 einzusparen. Die Experten von Vollert überraschten dabei mit dem Vorschlag, auch den Wendevorgang der Betontreppen zu automatisieren und produktschonend zu gestalten – denn das bietet die Grundlage für massive Materialeinsparungen, wie Philippe Marrié erläutert: „Das Wenden und Drehen der fertigen Betonelemente ist der Knackpunkt in der Treppenproduktion – im wahrsten Sinne des Wortes, denn hier bestehen die höchsten Belastungen und Biegeanforderungen an die Betonkonstruktion. Im späteren Gebrauch werden diese hohen Stabilitätskriterien nicht mehr benötigt. Wenn wir den Wende- und Drehvorgang produktschonend gestalten, können wir deutliche Mengen an Bewehrungsstahl und Beton einsparen.“ Vollert entwickelte ein spezielles Wendegerät, dass nach der automatisierten Entnahme der beweglichen Randschalung die gesamte Schalungspalette samt Betonelement verriegelt und dreht. Dieses schonende und entlastende Verfahren ermöglicht eine deutliche Reduzierung der Bewehrung im Betonelement. Zudem erfolgt das Wenden und Entschalen zeitgleich in nur einem Arbeitsschritt.

Weniger Beton, weniger Stahl, weniger CO2

Neben der reduzierten Bewehrung verringert der optimierte produktschonende Wendevorgang auch den Zementanteil und damit die größte CO2-Quelle in der Betonfertigteilproduktion. Nochmals verstärkt wird dies durch einen energetisch optimierten Härteprozess, so Marrié: „Der Aushärteprozess erfolgt vollautomatisiert in zwei Schritten innerhalb der Härtekammer. Diese ist in zwei Wärmezonen unterteilt und bietet mit den Regaltürmen einen umfangreichen Lagerplatz. In der ersten Zone wird der Härteprozess durch Impuls-Heizen gestartet. Danach erfolgt die Verlagerung der Palette durch das Regalbediengerät in einen niedrigeren Temperaturbereich, der jedoch für den weiteren Härteprozess vollkommen ausreicht, denn wir nutzen die Energie des exothermen Betoniervorgangs in der Treppe mit. Die Verweildauer der Paletten in der Härtekammer ist dadurch etwas länger, dafür sinkt aber der Zementbedarf – und zwar deutlich.“ Eine zusätzliche Zementreduzierung erzielt Soriba zudem beim Betonieren und Verdichten durch den Einsatz einer Schüttelstation mit patentierter Vollert-Pendel-Federung. Der widerstandsfreie Schüttelvorgang sorgt für eine optimale Energieeinbringung in den Beton, was zu einer weiteren Zementersparnis führt. „Neben den geringeren Kosten führt die Zementreduktion zu einer deutlichen Verringerung des CO2-Fußabdrucks in der Betonfertigteilproduktion, denn die Zementherstellung trägt hierzu den größten Teil bei“, betont Philippe Marrié. Als Energiequelle für die Härtekammer und für die Gesamtproduktion nutzt Soriba Geothermie und Solaranlagen und natürlich ist auch eine entsprechende Wärmeisolation der Härtekammer von Vollert obligatorisch.

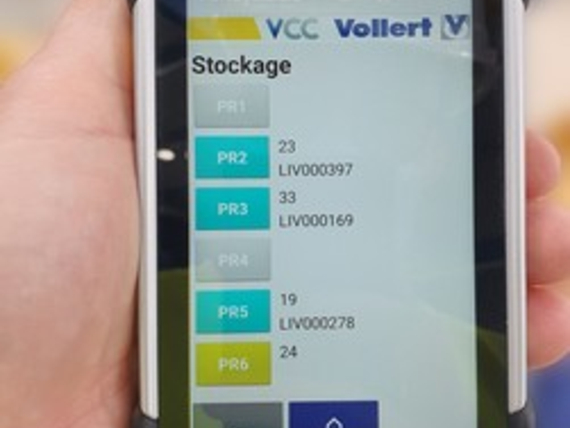

Mobile Steuerung 4.0 – interaktiv und papierlos

Bei der Steuerungssoftware setzt Soriba ebenfalls auf modernste Lösungen und auf eine durchgehende Datenverfolgung für jedes Betonelement. Die Datensteuerung erfolgt im Industrie 4.0-Standard über das Vollert Control Center (VCC). Interaktive QR-Codes verknüpfen es mit jedem Treppenelement und ermöglichen so eine durchgehende Arbeitssteuerung, Dokumentation und Qualitätskontrolle. Mobile Endgeräte zeigen nach einem Scan die bereits erfolgten und nächsten Arbeitsschritte an – und geben diese Information auch pro Treppenelement an den nachfolgenden Mitarbeiter weiter. So erhalten alle Beteiligten immer direkt Informationen über die anstehenden Bearbeitungs- oder Transportaufgaben – vollkommen papierlos. Eine Datenbank sorgt für die Anbindung des Vollert-Leitrechners an das ERP-System von Soriba.

Vollautomatisiert bis zur Lkw-Verladung

„Die Steuerung der einzelnen Herstellprozesse endet nicht mit dem fertig ausgehärtetem Treppenelement, sondern bezieht auch die richtige Zwischenlagerung und Lieferreihenfolge für den Lkw-Abtransport mit ein“, sagt Philippe Marrié. „So wird bei der Abnahme der fertigen Werkstücke zum Beispiel die richtige Reihenfolge für die Einlagerung vorgegeben, um bei der späteren Auslagerung und Verladung eine optimale Auslastung der Lkw zu erreichen.“ Ziel der Automatisierung ist es, die Zahl der Bewegungen der Treppenelemente so gering wie möglich zu gestalten. „Beispielsweise benötigen wir für die Einlagerung der Treppen nur zwei Kranbewegungen, also deutlich weniger als in einer stationären Herstellung.“ Nach dem Wenden und Entschalen weist die Steuerung jeder Treppe eine von sechs Wartepositionen in drei Sicherheitsbereichen zu. Diese dienen als Pufferplätze, um die hohe Geschwindigkeit im Umlauf erreichen zu können. Eine Verschiebebühne transportiert das Betonelement dann auf Transportgestellen automatisiert ins Freigelände und stellt diese auch auf Abruf für die Verladung wieder optimal vorkonfektioniert bereit. Und auch in Punkto Ergonomie geht die neue Produktionslinie von Soriba einen Schritt weiter: Um eine optimale Bearbeitungshöhe der Umlaufpaletten für die Mitarbeiter zu erreichen, entwickelte Vollert ein spezielles Niederflursystem mit im Boden versenkten Reibrädern für den Vorschub. Beim Querverschub werden die Paletten dann extra angehoben, damit die Querhubwagen unter die Paletten fahren können.

Soriba-Geschäftsführer Stéphane Garnier zeigt sich mit dem Ergebnis zufrieden: „Mit dieser komplett neuen Treppenfertigung – der ersten im Umlaufverfahren weltweit – ist uns wirklich etwas bisher Einzigartiges gelungen. Die Automatisierung reduziert den Handlingsaufwand deutlich, spart Zeit und ist nachhaltig und ergonomisch zugleich. Wir verringern den Rohstoffeinsatz von Schalungsholz, Bewehrungsstahl und fossiler Energie und sparen deutlich an Beton durch die optimale Verdichtung in der Schüttelstation, den belastungsarmen Wendevorgang und den optimierten Aushärteprozess. Das alles führt zu einer erheblichen CO2-Reduzierung. Und zugleich fertigen wir in hoher Taktzahl Betontreppen in hoher Qualität.“