Quando as coisas ficam difíceis, os especialistas em intralogística da Vollert são as pessoas certas a quem se deve recorrer. Para a indústria de alumínio e da metalurgia, os especialistas desenvolvem sistemas chave-na-mão de armazenamento e de circulação de materiais e movimentam peças de até 50 toneladas ou mais. Mas os requisitos da BILSTEIN não eram algo comum de todos os dias: "O armazenamento suspenso totalmente automatizado de bobinas de aço de até 31 toneladas é um desafio em si mesmo, mas as bobinas também variam individualmente em tamanho e largura", explica Lars Strobel, Gerente de Vendas da Vollert. "Já construímos sistemas de armazenamento semelhantes várias vezes, por isso a tarefa não nos era estranha."

A BILSTEIN estava à procura de uma solução para um armazém pulmão a montante com acesso direto às bobinas individuais para garantir a utilização otimizada da nova linha de corte longitudinal. Em Hagen, o especialista em chapas laminadas a frio fabrica produtos para a indústria automobilística, entre outros, que são utilizados desde na unidade de tração até no sistema de assentos. E as exigências dos clientes da BILSTEIN são correspondentemente variadas. A pré-produção fornece bobinas de aço específicas do cliente com diferentes diâmetros e larguras. Estes são então aparados antes da entrega na linha de corte e confeccionados para o comprimento desejado. A Vollert instalou um armazém vertical de vigas cantilever com robô de armazenamento e retirada, incluindo os trilhos e cercas de segurança da área, totalmente automatizado. Como parceiro chave-na-mão, a Vollert também forneceu a completa tecnologia de controle. O novo depósito vertical de armazenamento pulmão agora garante uma utilização otimizada e sem tempos ociosos.

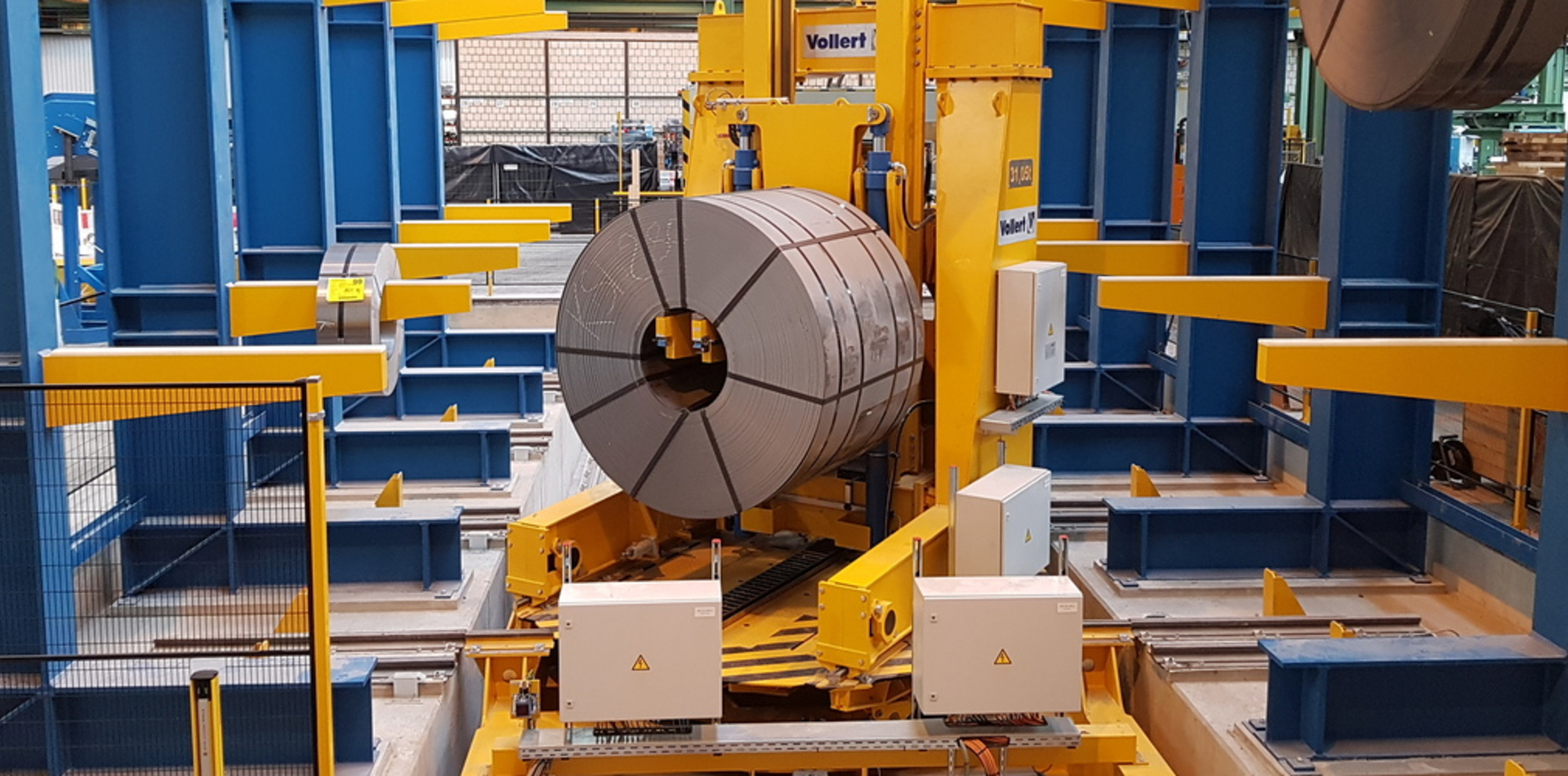

Armazenamento no olho da bobina

A instalação do armazém com vigas em cantilever de dois andares foi executada num pavilhão existente de baixa altura. Duas bobinas de aço com um peso total máximo de 62 toneladas são armazenadas penduradas pelo olho da bobina, o único ponto fixo, pois as circunferências das bobinas variam. Um total de 10 prateleiras estão dispostas em paralelo em duas filas e são operadas por um robô de armazenamento e retirada acionado centralmente, com uma altura de elevação de 2,5 m. Após as bobinas do tamanho de um ser humanoterem sido entregues com empilhadeira, é feita em primeiro lugar a medição automática. "Aqui nós determinamos a posição exata do olho, bem como a largura e a profundidade da bobina. A medição da profundidade é importante para poder colocar mais tarde a bobina o mais longe possível do braço cantilever, durante o armazenamento", explica Kevin Dietrich, Gerente de Projeto da Vollert. "Isto otimiza a distribuição das cargas e, consequentemente, o esforço nos braços cantilever."

Robô de armazenagem com função de elevação e rotação

Uma vez que as bobinas não podem ser depositadas na superfície externa como de costume durante o armazenamento, o robô de armazenamento (RBG) teve que ser montado em um chassi com rotação e equipado com um carro de elevação. Quando a bobina é recebida, o carro de elevação desloca-se até ao suporte da bobina, levanta-a e retorna na estrutura de translação do RBG. Durante o percurso longitudinal, a base superior do RBG gira para a direita ou para a esquerda para o local de armazenamento no armazém de duas fileiras e depois coloca a bobina no braço cantilever. A retirada se desenvolve pela ordem inversa. Aqui, também, um rack forma a interface mecânica e elétrica, a partir da qual um carro de transporte assume a bobina para processamento posterior. As quantidades residuais são devolvidas ao depósito regulador após a confecção. "Assim, conseguimos um fornecimento e retirada contínuo e robusto da linha de corte e, ao mesmo tempo, os processos automatizados garantem o transporte sem danos e sem problemas das bobinas dentro do armazém", diz Dietrich. Apesar dos requisitos especiais da BILSTEIN, a Vollert precisou apenas de um ano desde o planejamento até a aceitação da planta. A montagem será realizada no verão europeu de 2019.