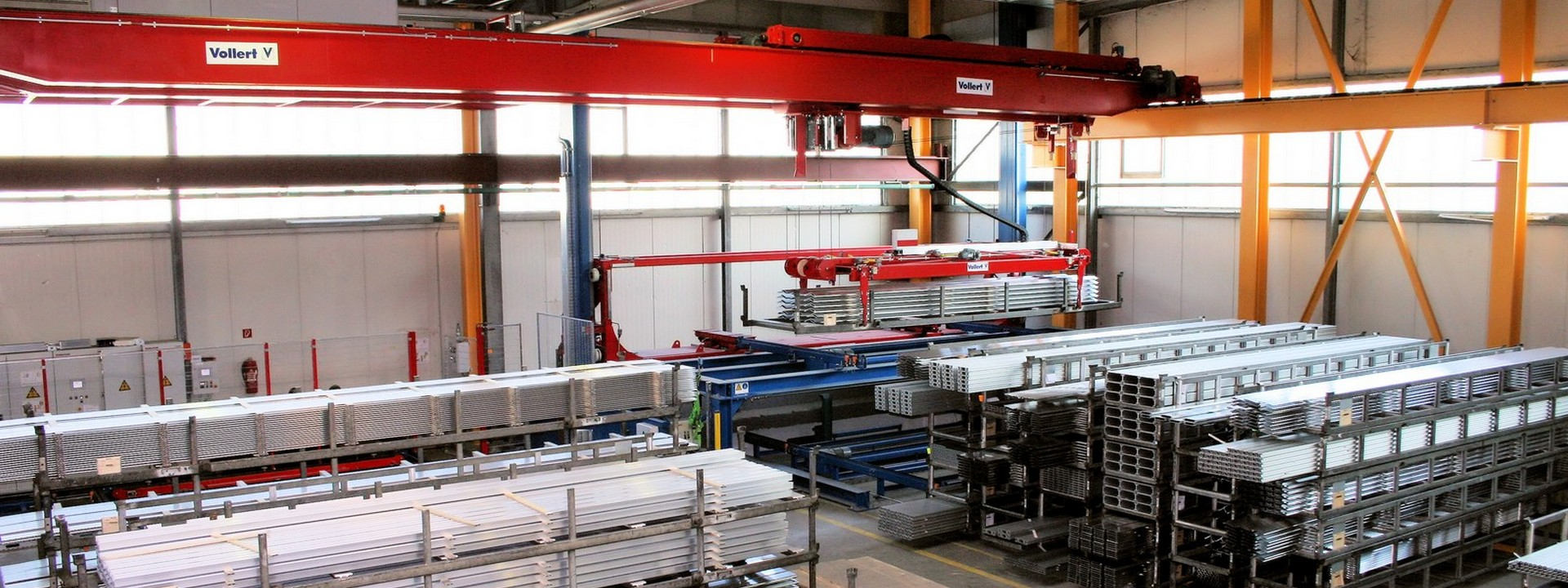

Seja como caixilhos de janelas, guarnição de veículos ou estacas, na vida cotidiana encontramos muitas vezes os perfis de alumínio. Ainda com maior frequência, eles são utilizados em locais invisíveis, por exemplo em sistemas de ar condicionado, como na carcaça de motores eléctricos e na fabricação de máquinas. Todos tem em comum o modo de produção: eles são extrudados como perfis com até 50 metros de comprimento a partir de lingotes de alumínio, cortados em comprimentos transportáveis, entre seis e oito metros, empilhados automaticamente em cestas de transporte, temperados em forno quente a 180°C, anodizados superficialmente e subsequentemente processados. A oxidação eletrolítica do alumínio (anodizado) protege os perfis contra a corrosão e abrasão. Uma das maiores plantas de extrusão de alumínio na Alemanha fica em Monheim am Rhein. Quatro prensas produzem os perfis desejados em apt Hiller - foram 43.500 toneladas no ano passado. Na planta de anodização são refinados anualmente mais de três milhões de metros quadrados de superfície. Uma vez que o sistema de transporte interno anterior era apenas parcialmente automatizado e a frequente intervenção manual no transporte configurava um risco para os padrões de alta qualidade dentro da planta, o fluxo de material foi completamente automatizado durante a construção de um novo almoxarifado de expedição. Para manter o orçamento gerenciável, os engenheiros da Vollert consideraram no planejamento os sistemas existentes e procederam a sua modernização.

Um túnel de transporte como conexão na fabrica

Um desafio foi integrar uma conexão existente entre a planta extrusora e a planta de anodização. apt Hiller utiliza um túnel de transporte de 200 metros numa solução logística especial, integrada ao sistema de gerenciamento de transporte central para sua adaptação às novas capacidades de transporte. De acordo com o maior fluxo do transportador de túnel, este foi equipado com um chassi reforçado e atinge agora 15 viagens por hora com uma disponibilidade de 24 horas por dia. Em cada deslocamento desde a planta de extrusão para a planta de anodização ele transporta até três toneladas de perfis de alumínio. Em cada retorno o transportador leva as cestas de transporte vazias, que são recolocadas em seus respectivos postos de carregamento. O carregamento de cestas de transporte cheias e vazias era executado por um guindaste automático (AMK). Sendo que este guindaste tinha chegado ao limite de sua capacidade, ele foi substituído por um transportador elevador e transportador de corrente totalmente automáticos na estação de acondicionamento recém-instalada, para a planta de anodização. O guindaste existente foi modernizado pela Vollert e equipado com um controle embarcado; ele ficou disponível para serviços especiais na estação do transportador. Mediante uma estação de descida as cestas baixam quatro metros para dentro do túnel possibilitando sua transferência para o transportador. Este elemento central processa diariamente até 380 cestas, em três turnos. A capacidade do elevador foi projetada para 480 cestas por dia, ou seja aqui ainda existe uma capacidade suficiente para futuros aumentos de produção.

O ponto de carregamento no fim do acondicionamento dispõe de transportador de rolos e transportador de corrente, e recebe de forma automática uma cesta vazia vinda do pulmão de cestas vazias. São empilhadas até três cestas no pulmão, a fim de utilizar otimamente o espaço disponível. Um carrinho de desempilhamento estacionário separa os cestas para o local de carregamento.

O controle: central, porém flexível

As cestas corretas devem ser fornecidas no momento certo pelo guindaste automático, para isso um recém-desenvolvido sistema central de controle de transporte assume todo o controle do sistema. Neste item os projetistas tiveram que considerar vários requisitos especiais: "O fator chave para um bom funcionamento é a correta seleção das cestas de transporte", explica Henry Schulze, Gerente Responsável de Projetos na Vollert Anlagenbau. "Devido a requisitos especiais do cliente, o sistema é projetado para quatro tipos de cestas de transporte com duas medidas de bitolas que configuram um total de sete tarefas de transporte diferentes, e diferem em altura, largura e comprimento. Uma vez que todas as cestas circulam simultaneamente, o Sistema de Controle de Transporte (TLS) deve planejar com antecedência o mix das cestas para sempre disponibilizar suficientes contentores de transporte de todos os tipos. A cesta correta deve estar na posição correta, e ainda no momento certo."

A fim de atingir uma maior capacidade de transporte, são empilhadas duas das cestas menores; devido à altura do túnel isto não pode ser feito com as cestas maiores. As cestas do cliente são introduzidas no sistema em uma cesta de transporte Vollert.

Os recipientes também podem ser fornecidos codificados com "Alta velocidade", "Subconjunto" e "Armazenamento temporário", bem como com a atribuição aos vários destinos finais da planta vastamente ramificada. Isto é possível graças a um sistema de identificação central: um código de barras liga a carga com o respectivo número de cesta. Scanners oscilantes distribuídos por todo o sistema permitem a leitura dos códigos em pleno movimento, de modo que a localização de uma cesta é conhecida a qualquer momento. Após uma parada de emergência ou falha na rede elétrica, a proteção contra falhas garante a preservação permanente das informações de localização.

Antes, as encomendas para a planta de anodização eram "por chamada", isso agora pode ser feito centralmente através de terminais. O TLS compila a ordem desejada e automaticamente garante as encomendas de movimentação dos guindastes automáticos.

Uma estação de elevação com a altura de uma casa movimenta toneladas de carga

Isto também se aplica à estação elevatória Vollert na estação de destino na planta de anodização. Depois de passar pelo do túnel, as cestas de transporte são entregues nesse destino mediante transportadores de rolos e de corrente. O elevador supera alturas de 14 metros e conecta a estação do porão com o andar térreo e o primeiro andar, a uma velocidade de elevação de 0,5 m/s. Perfis de alumínio para processamento posterior ou expedição são entregues no piso térreo, e os perfis para tratamento superficial vão automaticamente para a área de fixação no primeiro andar. A recepção e a entrega das cestas de transporte é feita respectivamente em um sistema transportador de dois andares: as cestas cheias são entregues para o transportador superior, as cestas vazias vão desde baixo ao elevador e retornam a estação. Na planta de anodização do primeiro andar os perfis de alumínio são pegos por um novo guindaste automático Vollert e colocados num armazenamento intermediário de 60 metros de comprimento. A carga com até três toneladas atinge velocidades de 1,5 m/s. Por solicitação, os cestas são depois elevadas pelo AMK até carros manuais através de uma das quatro comportas especialmente concebidas, os quais então são conduzidos para sua fixação até a planta de anodização. Cestas vazias retornam para o sistema de transporte automático pelas mesmas comportas.

Outro guindaste automático na planta baixa, recém-fabricado por Vollert para o processamento posterior, atende a um centro de armazenagem intermediário, que foi construído como um pulmão da produção devido às flutuações de ciclo e os diferentes prazos de transferência das plantas adjacentes. Este Vollert-AMK tem uma envergadura de 18 metros e está adicionalmente equipado com um carro guindaste, o qual permite traslados em diagonal. A fim de alcançar uma elevada aceleração do guindaste, todas as quatro rodas são acionadas individualmente. Dois telémetros a laser nas extremidades da ponte rolante asseguram adicionalmente o avanço preciso até o destino. O AMK serve como um nível distribuidor entre o processamento posterior e a acondicionamento, o que requer tempos de ciclo muito curtos. Por esta razão foi escolhida uma velocidade de elevação de 0,7 m/s . Devido ao pouco espaço disponível, os dispositivos garra do AMK são articulados para cima para uma utilização óptima. Desta forma, sempre é possível uma movimentação para fora da área sobre cestas empilhadas, e até em diagonal graças ao carro guindaste. Assim, são evitados tempos de espera e aumenta a capacidade de transporte .

Armazém virtual aumenta o espaço disponível

Os engenheiros obtiveram um aumento adicional na capacidade de armazenamento: o armazenamento virtual do sistema é capaz de otimizar a oferta de espaço disponível através de uma grade de armazenamento flexível e assim armazenar os diferentes tipos de cestas grandes com economia de espaço. O padrão aplicado é um grelha com comprimento de 12 cm, cestas menores ou maiores são colocados de forma flexível nos respectivos múltiplos deste valor. O sistema de controle de transporte também considera as diferentes alturas de empilhamento de acordo com o ordenamento das cestas. Além disso, terminais em vários pontos da planta permitem visualizar a ocupação e grau de utilização do sistema. Mas este é apenas um aspecto que levou a uma decisão a favor da solução Vollert, afirma Arwed Rüter, Diretor de Engenharia de Instalações da apt Hiller: "Procurávamos uma solução intralogística central que por um lado aumentasse a capacidade do sistema de transporte completo com redução dos danos de transporte, além de trazer uma flexibilidade suficiente para o desenvolvimento individual dos contratos . Conseguimos isto com a solução da Vollert". Como isto, o supervisor de turno pode comandar a sequencia de encomendas da planta de anodização, apesar do controle sequencial central. Uma alteração nos dados de pedidos e uma expedição antecipada são possíveis em qualquer momento. O TLS incorpora automaticamente em seu planejamento os pedidos urgentes e as capacidades de cada armazém intermediário.

Uma estreita coordenação garante a produção permanente e segurança

Além das tarefas técnicas, a equipe do projeto enfrentou o desafio temporal. A nova solução intralogística devia ser instalada e colocada em operação durante a produção normal, e em tempo mínimo. Para garantir isso, tiveram de serem sincronizadas com precisão diversas medidas construtivas no contexto da obra, como a abertura da fachada e o prolongamento do primeiro andar da planta de anodização. O intenso planejamento logístico em estreita colaboração com a equipe do projeto de apt Hilller, realizado antes da instalação, permitiu uma reforma por etapas e uma colocação em operação no transcurso de poucas semanas. Os engenheiros da Vollert precisaram de somente um ano desde o planejamento até a aceitação da obra. Isto também inclui o desenvolvimento paralelo de um conceito de segurança individual e sua coordenação com a associação comercial e a Secretaria de Estado de Segurança do Trabalho. "Sobretudo as áreas de transporte, embalagem e anodização exigiram soluções especiais", explica Henry Schulze, "pois nelas há interfaces entre o sistema automatizado e os funcionários. Para evitar um desligamento desnecessário da produção total, foi elaborada uma priorização das intervenções até o definitivo desligamento de emergência. "As portas das comportas de segurança da planta de anodização receberam para isto um controle especial de ciclo final, de modo que a planta não para desnecessariamente durante a retirada de perfis, e executa todo o ciclo." Após os primeiros meses de operação plena, Jürgen Hoffmanns, Chefe de Logística e Gerente de Projetos em apt Hiller se mostra muito satisfeito: "A nova intralogística já provou sua eficiência. A automação da planta e a alta disponibilidade nos permitiu aumentar a capacidade, o que oferece vantagens aos nosso clientes em termos de atendimento de prazos."