Indien - Land der Kontraste und mit über 1,2 Milliarden Einwohnern nach China das zweitbevölkerungsreichste Staat der Erde. Der Aufbruch des ehemaligen Agrarstaats in neue Technologiefelder sowie der begleitende wirtschaftliche und gesellschaftliche Umbruch wirken sich auch positiv auf die heimische Bauindustrie aus. Dies merkt auch das Bauunternehmen Precast India Infrastructures Pvt Ltd. mit Sitz im westindischen Pune. In seinem dortigen Produktionswerk werden Betonsteine und -blöcke, vorgespannte Stützen und Binder sowie Spannbetonfertigdecken mit einem Echo-Gleitfertiger produziert. Durch den stark wachsenden Wohnungs- und Industriebau, vor allem in den indischen Ballungsgebieten rund um Mumbai und Neu-Delhi und der zunehmenden Fertigteilbauweise, entschied man sich jetzt für ein weiteres Geschäftsfeld. Für die neue Produktionsanlage, in der zunächst Massivwände sowie Massiv- und Elementdecken hergestellt werden, achtete man bereits in der Auslegung besonders auf flexible Produktionskapazitäten und eine eventuell spätere Produkterweiterung um Doppelwände oder kernisolierte Betonelemente.

Know-how und Technologie "made in Germany" überzeugt

Precast India Infrastructures setzte auf einen erfahrenen Anlagenbauer, der nicht nur das Know-how und moderne Technologie liefert, sondern vor allem die Produktionsabläufe exakt auf die lokalen Landesverhältnisse abstimmt. "Zudem war es uns wichtig, dass mit Vollert India Pvt Ltd. in Neu-Delhi ein direkter Ansprechpartner immer kurzfristig verfügbar ist." so Ajit Bhate, CEO bei Precast India Infrastructures.

Vollert Anlagenbau aus Weinsberg entwickelte unter der technischen Projektleitung von Dipl.-Ing. Jürgen Hesselbarth anhand von 3D-Planungsmodellen verschiedene Szenarien, die in Projektgesprächen präsentiert wurden, um sich letztlich für das wirtschaftlichste Anlagenkonzept entscheiden zu können. Die Auslegung der Anlage umfasste dabei auch Fundament- und Aussparungspläne für die einzelnen Prozessmaschinen sowie die Umlauftransportanlage. Um die Anlagentechnik optimal auf die hiesigen Marktbedingungen anzupassen und gleichzeitig die Transport- und Zollkosten zu senken, entschied man sich, einige Anlagenkomponenten wie beispielsweise die Schalungspaletten, direkt in Indien zu fertigen. "Dies war vor allem möglich durch unser immenses Fachwissen über den indischen Markt." schildert Hesselbarth.

Basierend auf einer stündlichen Produktionskapazität von 120 m² Betonfertigteilen entschied man sich für ein teilautomatisierte Palettenumlaufanlage. Die Herstellung der Massivwände und Massiv- sowie Elementdecken erfolgt über Schalungspaletten mit einer Abmessung von 12,50 x 3,50 m und einer maximalen Fertigungsbreite von 3,20 m. Damit können bei einem Nutzungsgrad von 60 bis 80% ca. 25 bis 30 m² Betonfertigteile je Palette pro Stunde hergestellt werden. Die Schalungspaletten befinden sich ständig im Umlauf, was gegenüber einer stationären Fertigung für deutlich effizientere Produktionsprozesse und damit für eine höhere Anlagenproduktivität sorgt. "Es ist die erste Umlaufanlage mit diesem Technologiestandard in Indien. Damit sind wir im Markt sofort vorne mit dabei." so Bhate.

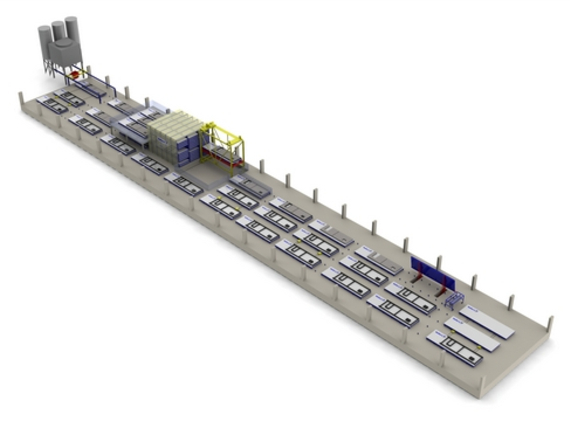

Die Palettenumlaufanlage findet auf einer Grundfläche von 170 x 25 m Platz und wurde so flexibel ausgelegt, dass die Produktionskapazität durch eine Anlagenerweiterung mit mehr Paletten und einer vergrößerten Härtekammer jederzeit erhöht werden kann. Aber auch eine spätere Produkterweiterung um Doppelwände oder kernisolierte Betonelemente wurde gleich mit berücksichtigt.

Flexibel ausgelegte Anlagenstruktur und effiziente Arbeitsprozesse

Die Schalungspaletten werden zunächst mittels eines stationären Schalungsreinigers gereinigt. Bürsten und eine Stahlschiebereinheit befreien die Palette von anhaftenden Betonresten und Klebstoffen. Anschließend wird die Palette quer zur eigentlichen Produktionsstraße verfahren. Ab hier verfahren die Paletten auf Rollenböcken auf zwei parallel angeordneten Fertigungslinien, einer ´standard part line´ für Normteile sowie einer ´special part line´, die für die Herstellung von Sonderteilen mit zeitintensiven Arbeitsprozessen vorgesehen ist, wie dem Einbringen von Spezialbewehrungen. Um besonders flexibel reagieren zu können, kann die Palette an verschiedenen Positionen innerhalb der Produktionsstraße quer auf die jeweils andere Fertigungslinie übersetzen. Dieser Quertransport geschieht, wie in der gesamten Anlage, mittels Querhubwagenpaaren, die elektrisch über eine Energieführungskette mit Strom versorgt werden. Nach genauer Positionierung der Querhubwagen unter der Palette wird diese hydraulisch angehoben, bevor sie synchron in Querrichtung zur neuen Position verfahren wird.

Im ersten Arbeitsschritt erfolgt das Setzen der Schalungsprofile auf der Palette. Dies geschieht entweder manuell oder mittels eines vorgefertigten Schalungsrahmens, der über einen mobilen Handlingkran auf die Palette gesetzt wird. Zudem werden weitere Einbauteile wie Steckdosen, Fensterrahmen oder Türzargen gesetzt. Anschließend wird das Trennmittel manuell auf die Palette aufgebracht, damit das Betonfertigteil später nicht auf der Palette haftet.

Nach dem Einbringen der Bewehrung wird die Palette zum Betonieren weiter transportiert. Der Betonverteiler, der über einen fahrbaren Bedienstand angesteuert wird, verfährt mittels des Brückenfahrwerks direkt unter die Betonmischanlage, wo der Austragsbehälter befüllt wird. Nachdem die vorbereitete Palette auf der Schüttelstation hydraulisch fixiert ist, bringt der Schnecken-Betonverteiler den Beton flächig in die Palette ein. Zur exakten Dosierung verfügt der Betonverteiler insgesamt über neun Austragsschnecken. Der Schneckenwannenboden ist pneumatisch abklappbar und ermöglicht damit ein unkompliziertes Reinigen der Schneckenaustragseinheit.

Das Verdichten des Betons erfolgt mittels einer kombinierten Schüttel-/Rüttelstation. Für die Schüttelbewegung treibt ein zentrierter Schüttelmotor mittels Zahnriemen zwei Unwuchten an. Dieses niederfrequente Verdichten des Betons ermöglicht eine optimale, kreisrunde Schüttelbewegung mit niedriger Geräuschentwicklung. Unterschiedliche Verdichtungsprogramme ermöglichen zudem die Verdichtungsenergie exakt einzustellen und auch steiferen Beton zu verarbeiten. Die Betonverdichtung kann alternativ bzw. zusätzlich auch über eine integrierte, hochfrequente Rüttelstation erfolgen. Hierfür wird die Vibrationsenergie der acht Außenrüttler über die Rollenböcke auf die Palette übertragen. Das Absetzen der Palette erfolgt in beiden Fällen über eine absenkbare Rollenbahn, die Antriebseinheit zum Schütteln wird bei Bedarf pneumatisch angehoben.

Ein bodengeführtes Regalbediengerät (RBG), ausgelegt bis zu einer Nutzlast (Paletteneigengewicht plus Betonmenge) von 25 t, übernimmt anschließend vollautomatisch das Ein- und Auslagern der Paletten in bzw. aus der Härtekammer. Die Härtekammer besteht aus drei Regaltürmen mit jeweils 14 Palettenfächern übereinander, wobei die Regaltore beim Ein- und Auslagern der Paletten über einen Segmenttoröffner vom RBG betätigt werden. Die Paletten werden über Reibräder und einen Zahnstangenschieber ein- und ausgefahren. Um die laufenden Betriebs- und Wartungskosten niedrig zu halten, wurde die Sicherheit gegen Seilbruch beim RBG erhöht. Durch eine entsprechende Dimensionierung von Umlenkrollen, Seiltrommeln und Seil sowie qualitativ hochwertige Materialien verlängert sich die Lebensdauer um bis zu fünf Jahre. Als einziger Hersteller benutzt Vollert hierbei eine Seileinhängung mit einem Federsystem, das im Falle einer Seilüberlast die entstehende Zugkraft in ein Federpaket aufnimmt und so einen Seilbruch verhindert. Auch hier wurde eine spätere Kapazitätserhöhung bereits berücksichtigt. Direkt gegenüber der bereits bestehenden Härtekammer besteht eine Grundfläche mit Fundament für zwei weitere Regaltürme mit insgesamt 28 Palettenfächern.

Zur Herstellung von Massivwänden bzw. -decken werden die Betonelemente nach einer Aushärtezeit von circa drei Stunden durch die Härtekammer auf die dahinter liegende Arbeitsstation zum Glätten transportiert. Hier kann zu einem späteren Zeitpunkt auch ein automatisch arbeitender Flügelglätter nachgerüstet werden. Die Glättstation befindet sich auf einer zweiten Arbeitsebene, direkt über der Fertigungslinie. Dies ermöglicht, dass die Paletten, die vom Betoniervorgang kommen, unter der Glättstation hindurch direkt zur Härtekammer weiter transportiert werden können. Ist die gewünschte Oberflächenbeschaffenheit erzielt, wird die Palette zum weiteren Aushärten in die Härtekammer zurückgelagert. Sobald dann die endgültige Härtezeit erreicht ist, wird die Palette mit dem gewünschten Betonfertigteil über einen der äußeren Regaltürme zum Entschalen ausgefahren.

Für die Herstellung von Doppelwänden kann zu einem späteren Zeitpunkt in diesem Hallenbereich ein Paletten-Wendegerät in den Umlauf integriert werden. Hierfür wurden bereits die Fundamente gesetzt und Aussparungen im Hallenboden vorgenommen. Die erste Schale der später entstehenden Doppelwand kann hierbei direkt unter der Glättstation hindurch zum Wendebereich weiter transportiert werden. Eine entsprechende Anbindung der Härtekammer zum Paletten-Wendegerät ist somit optimal nachträglich realisierbar. Auch eine zweite Schüttelstation kann in diesem Arbeitsbereich nachträglich noch integriert werden.

Zum Abheben der entschalten Massivelemente werden diese, nachdem die Schalungsprofile von der Palette entfernt wurden, in der folgenden Arbeitsstation über einen Kipptisch bis zum einem Winkel von 800 aufgestellt, um sie anschließend schonend von der Palette abzuheben. Elementdecken werden mithilfe eines Handlingkran horizontal auf Absetzgestelle aufgestapelt, bevor sie in den Außenbereich transportiert werden. Die Schalungsprofile werden anschließend manuell von Betonresten befreit und dem Palettenumlauf wieder zugeführt.

Arbeitsabläufe visualisiert "in Szene gesetzt"

Sämtliche Anlagenkomponenten werden über einen zentralen Visualierungsrechner überwacht. Dieser ermöglicht die visualisierte Darstellung der gesamten Anlagenkonfiguration sowie der Produktionsdaten. Die Ansteuerung der Prozessmaschinen erfolgt über insgesamt 19 Bedienpanels, die sich jeweils direkt bei der jeweiligen Arbeitsstation befinden. Die gesamte Anlagenautomatisierung erfolgte durch die Vollert-Ingenieure in enger Abstimmung mit Precast India Infrastructures. Dadurch konnten die speziellen Anlagenbedingungen mit berücksichtigt werden.

Technik und Know-how "made in Germany" sowie ein angemessener Automatisierungsgrad zeichnen dieses Anlagenkonzept aus. "Vor allem die flexiblen Arbeitsprozesse versetzen uns in die Lage, wirtschaftliche Produktionsstückzahlen in hoher Produktqualität zu erzielen. Durch Erweiterungsoptionen sehen wir uns in der Lage, zukünftig auch höhere Kapazitäten zu realisieren oder auch weitere Produktlinien wie Doppelwände mit aufzunehmen." so CEO Ajit Bhate. Precast India Infrastructures kann sich durch das neue Produktionswerk in kürzester Zeit den neuen Markt erschließen und der hohen Nachfrage im indischen Markt nachkommen.

"Wir freuen uns, mit Precast India Infrastructures den Kreis unserer zufriedenen Kunden erweitert zu haben und bedanken uns für die gute Zusammenarbeit und das hohe Engagement, insbesondere bei Herrn Bhate und wünschen dem gesamten Team eine erfolgreiche Zukunft mit der neuen Vollert-Palettenumlaufanlage.", erläutert Debashish Roy, Country Head Vollert India Pvt Ltd.