Para que os fabricantes de concreto pré-moldado permaneçam competitivos no mercado, na conquista de clientes, tornou-se indispensável fabricar com máximo aproveitamento econômico, produzir em tempo muito curto paredes e lajes personalizadas, e com permanente alto nível de qualidade. A tecnologia das máquinas e os processos na produção de concreto pré-moldado devem seguir estas tendências. Retrofit - a modernização ou expansão tecnológica da planta existente - é a palavra de ordem determinante. "Atualmente, estamos modernizando centrais de concreto pré-fabricado na Europa e em todo o mundo", descreve Markus Schenk, Chefe de projetos, Vendas e Serviços na Vollert, especialista em plantas. Os exemplos de projetos atuais demonstram como uma automação moderna permite realizar economias de custo em curto prazo nos dispositivos de distribuição de concreto ou nos dispositivos de alto desempenho para o giro de paletes .

Schwarzwälder Gebr. Kaltenbach moderniza sua tecnologia de planta de 1990

"O fornecedor de matéria prima e produtor de materiais de construção Gebr. Kaltenbach GmbH & Co. KG de Dornstetten é um excelente exemplo, como com permanentes medidas de modernização pode ser conectada a tradição com a inovação", diz Markus Schenk. Desde 1923, Gebr Kaltenbach extrai brita e cascalho na pedreira da empresa no norte da Floresta Negra, e os processam para obter asfalto e concreto pronto. Desde a década de 1990 ela produz elementos de concreto pré-moldado, tais como escadas e varandas personalizadas, assim como lajes e paredes duplas de várias formas, para a construção civil. "A planta, utilizando tecnologia com idade superior a 20 anos, está sendo modificada em varias etapas de modernização para ficar com o mais recente nível de tecnologia", explica Werner Wößner, Diretor Técnico de produção de pré-moldados na Gebr. Kaltenbach.

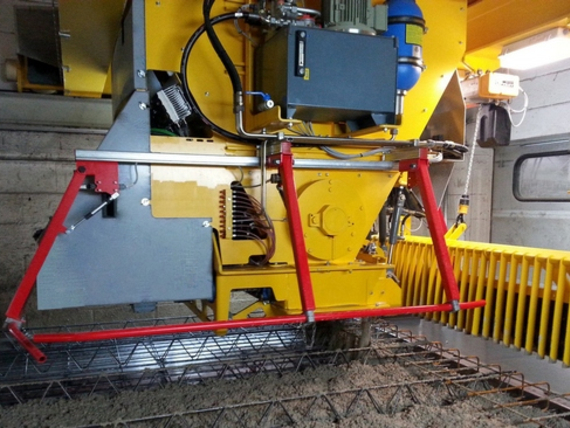

Um fator importante na qualidade final das paredes e lajes produzidas é o processo de concretagem. "Foi por isso que em dezembro de 2016, o completo processo de concretagem foi submetido a um retrofit, substituindo o distribuidor manual de 1998 por um distribuidor automático de concreto com a tecnologia mais recente, controlado por CAD/CAM, da Vollert" explicou Wössner. O distribuidor de concreto SMART CAST recentemente instalado assegura uma descarga homogénea e precisa do concreto. "Assim, economizamos até 10% de concreto em relação ao consumo anterior. Isso realmente superou nossas expectativas" informa Wössner.

A pista do distribuidor de concreto existente pode ser mantida. Para integrar o novo distribuidor de concreto automático ao sistema de controle, foi modificado correspondentemente o controlador da máquina. Para cada próximo ciclo de concretagem será gerado um programa de processo otimizado. A dosagem de concreto será feita pelas unidades de alimentação de parafuso sendo que o acionamento dos parafusos em modo automático pode ser executado individualmente ou em grupos. Tampas de fechamento garantem uma descarga limpa. Um cilindro de distribuição rotativo impede a formação de cone de sedimentação e garante um óptimo fluxo de concreto até a descarga. Para ajustar o volume de descarga com diferentes consistências do concreto, a unidade de alimentação pode ser controlada por frequência, ou seja, modificada continuamente. A quantidade de concreto na saída é medida permanentemente de forma digital e monitorada. A medição na largura e comprimento é efetuada com um sistema laser inteligente. O valor de posição é repassado para o controlador automático com precisão milimétrica. Uma unidade raspadora adicional integrada proporciona uma economia de tempo na geração de rugosidade na superfície, apresentando um resultado uniforme. Atualmente, na concretagem são processadas até quatro lajes pré-moldadas por hora. O tempo de conversão para todo o retrofit foi de apenas duas semanas durante as férias de Natal de 2016.

Elevadas metas de qualidade no Grupo fdu

A MÜVA Beton em Holzminden também quer aumentar a produtividade da planta com um novo distribuidor automático controlado por CAD/CAM em sua planta produtora de lajes. MÜVA Beton faz parte do Grupo fdu, com uma capacidade anual de 8,7 milhões de m2 de lajes e 1,6 milhões de m2 de paredes pré-fabricadas, e conforme as informações da própria empresa, é o maior fornecedor alemão. "Modernização é um assunto constante para nós" descreve Benno Strack, Chefe de tecnologia de controle de processo MES. "Com o novo distribuidor automático de concreto, em Holzminden, podemos aumentar significativamente a qualidade de lajes e reduzir a descarga de concreto. "Excelentes programas de processo e distribuição, e uma medição longitudinal e transversal usando um sistema de laser inteligente também contribuem para a redução de custos. Além disso, a instalação dos anos 90 com estação vibradora foi completamente substituída por uma nova SMART COMPACT2, agitadora de baixa frequência da Vollert. Durante a compressão do concreto fresco, o nível acústico é muito menor que nos procedimentos habituais. A energia de compressão desejada pode ser escolhida de forma precisa. Com isso também podem ser processado um concreto muito mais rígido. "A nova estação de compressão foi executada extremamente plana, de modo que com uma altura periférica de 320 mm somente foi necessário um abaixamento do terreno nos acionamentos de desequilíbrio", descreve Markus Schenk da Vollert.

Mesmo o processamento de carregamento do suporte transversal foi completamente modernizado. Um dispositivo MRP recém-instalado não só pega os suportes transversais do palete de circulação e os carrega, mas também limpa a superfície dos paletes dos resíduos de concreto e cola por meio de escovas de cofragem e aplica o agente desmoldante. Do carregador, que acompanha o deslocamento, o sistema de garras de alta precisão controladas por CAD/CAM abaixam os suportes verticais para a próxima peça pré-moldada. Os imanes são acionados de forma automática por um sistema atuador pneumático. Além disso, os contornos para o suporte longitudinal e acessórios são plotados com cor solúvel. "A Vollert trocou em nossa planta todos os três componentes em tempo mínimo, ficamos plenamente satisfeitos", disse o Gerente de Projetos Benno Strack.

Eficiente produção de parede dupla na BE Beton-Elemente

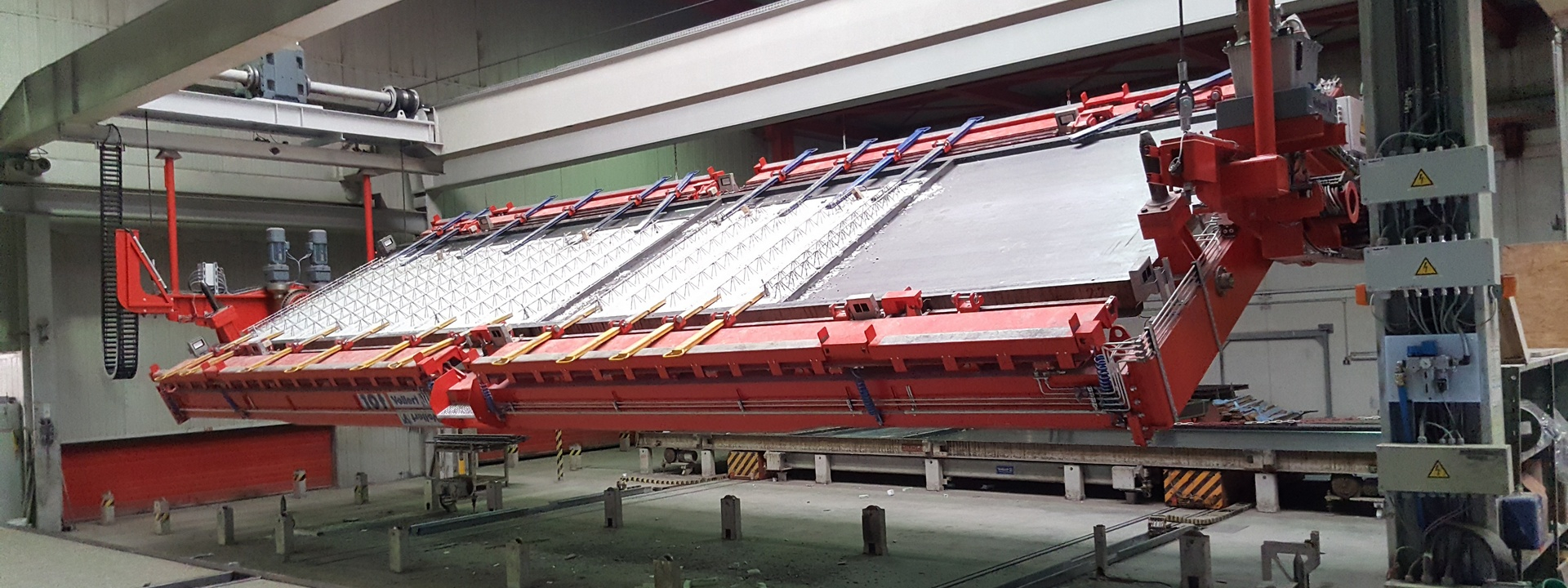

A fim de otimizar os processos para a produção de paredes duplas e sintonizar com as exigências da atual indústria de construção, nos projetos de retrofit deve ser dada especial atenção à tecnologia de giro. BE Beton-Elemente, sediada em Steißlingen no sul da Alemanha, fabrica a quase 70 anos sofisticadas paredes e lajes, modernizou agora o setor da produção de paredes duplas. No centro das atenções: o novo dispositivo de giro de paletes, VArio TURN. "Às vezes produzimos elementos de parede muito complexos, com geometrias e alturas muito diferenciadas, com e sem isolamento. Portanto, nossa meta bem entendida na modernização da tecnologia de giro existente era um máximo de produtividade da planta com produção de alta qualidade nas paredes duplas com superfícies lisas e acabadas nos dois lados", descreve Dietmar Notz, Diretor Técnico da BE Beton-Elemente.

A tecnologia de giro recém-instalada oferece uma maior força de retenção, o que possibilita a produção de paredes extremamente diferentes além de aumentar as quantidades produzidas. Para este fim, a travessa de giro foi totalmente substituída e a tecnologia de automação foi modernizada e adaptada à nova tecnologia. Primeiramente o palete de circulação é travado hidraulicamente na travessa antes de iniciar o giro. Braços de fixação pneumaticamente travados asseguram que o molde superior da parede dupla seja mantido de forma segura durante a elevação e o movimento de rotação sobre a travessa de giro. São movimentadas cargas de até 10 t. "Os braços de fixação do lado do batente são ajustáveis sobre pastilhas e trilhos Halfen e ficam permanentemente na travessa de giro. Isso elimina a anterior demorada montagem e desmontagem dos braços de fixação antes e após o processo de giro", explica Markus Schenk da Vollert. "O novo braço tensor da Vollert proporciona assim uma nítida vantagem de custo". Distanciadores de parede possibilitam a fabricação de paredes duplas de 180 a 400 mm. As informações são transmitidas a partir do computador host para a travessa de giro. Após isso os espaçadores se ajustam automaticamente para a altura desejada da parede. A fim de produzir paredes duplas isoladas, a nova travessa de giro é equipada adicionalmente com um ajuste automatizado de altura. Para esta finalidade, a unidade de fixação pneumática foi montada sobre um módulo ajustável em altura, com um curso máximo de 160 mm. O bloqueio na altura da parede especificada também é feita de forma inteiramente automatizada, com o controle CAD/CAM.

Retrofit - Uma tendência sustentável

Fabricantes de concreto pré-moldado terão de investir futuramente ainda mais na tecnologia de plantas existentes para permanecer competitivos de forma sustentável. "Os exemplos mostram como podem ser efetivadas economias de custos no curto prazo por meio das tecnologias de máquinas mais recentes. Com o nosso programa de modernização oferecemos para as plantas fabricadoras de pré-moldados uma resposta eficaz às tendências de construção atuais e a crescente pressão custos" descreve Markus Schenk da Vollert.